Quando se trata de ferramentasNo entanto, com o grande número de factores que podem influenciar a produção, é mais fácil evitar erros se estiver totalmente ciente de cada processo e dos seus pormenores. No entanto, com o grande número de factores que têm o potencial de influenciar a produção, é mais fácil evitar erros se estiver totalmente ciente de cada processo e dos seus detalhes. Por falar nisso, a análise do fluxo do molde é um componente crítico do processo de fabrico. Agora, para o compreender melhor, vamos mergulhar e descobrir como mitigar os riscos associados ao desenvolvimento de um novo molde durante o processo de análise do fluxo do molde.

O que é exatamente a Análise do Fluxo de Moldes?

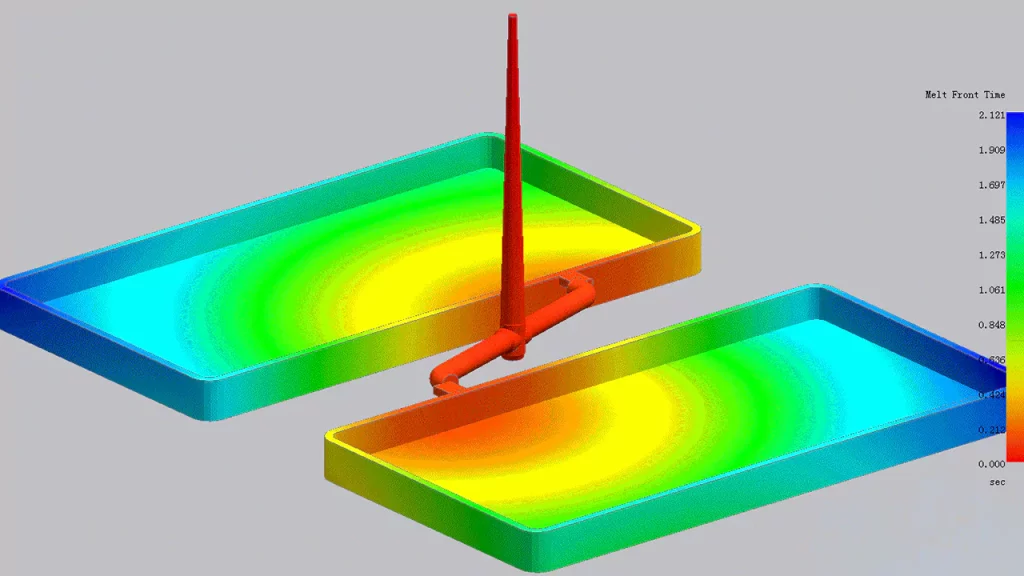

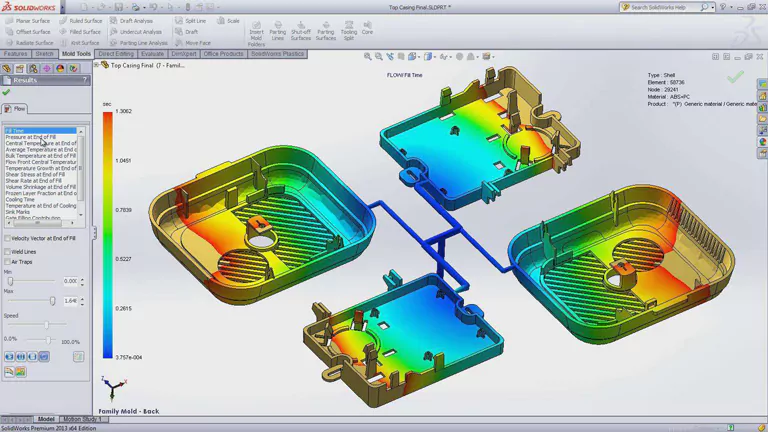

A análise do fluxo do molde é uma técnica que envolve a simulação de um ciclo de moldagem por injeção com um tipo específico de plástico e, em seguida, a avaliação dos resultados. Antes da moldagem por injeção, a análise do fluxo do molde é essencial. Implica a utilização de software especializado para simular o design do componente. Isto deve acontecer. Uma vez que o fluxo de material líquido no interior do molde tem um impacto significativo no comportamento do produto acabado, este processo pode ajudar a poupar muito tempo e esforço a longo prazo.

O software gera mapas de cores que reflectem as características do desenho tal como aparecem no fluxo do molde. Inclui características como aquecimento e/ou arrefecimento, padrão de preenchimento, pressão de injeção, potenciais armadilhas de ar, tensão de cisalhamento, orientação das fibrase uma variedade de outras características. A análise do fluxo do molde é um processo meticuloso e prático reservado apenas aos profissionais.

O que importa é o método:

Moldagem por injeção é muito mais complexa do que simplesmente criar o artigo e confiar num molde pré-existente para produzir produtos idênticos ao desenho. Isto pode resultar em certas falhas, que afectarão a qualidade geral das peças acabadas. A análise do fluxo de moldes, por outro lado, reduz a probabilidade de algo deste género acontecer.

É utilizada uma análise do fluxo do molde para analisar o projeto, que gera mapas de cores que representam as várias características presentes no fluxo real do molde. Estes parâmetros incluem a pressão de injeção, a orientação das fibras, as bolhas de ar, a temperatura e a mudança de temperatura. Os designers podem utilizar os mapas de cores para ajustar o design das peças que estão a criar antes de iniciarem o processo de moldagem.

Quando deve ser utilizada uma análise do fluxo do molde?

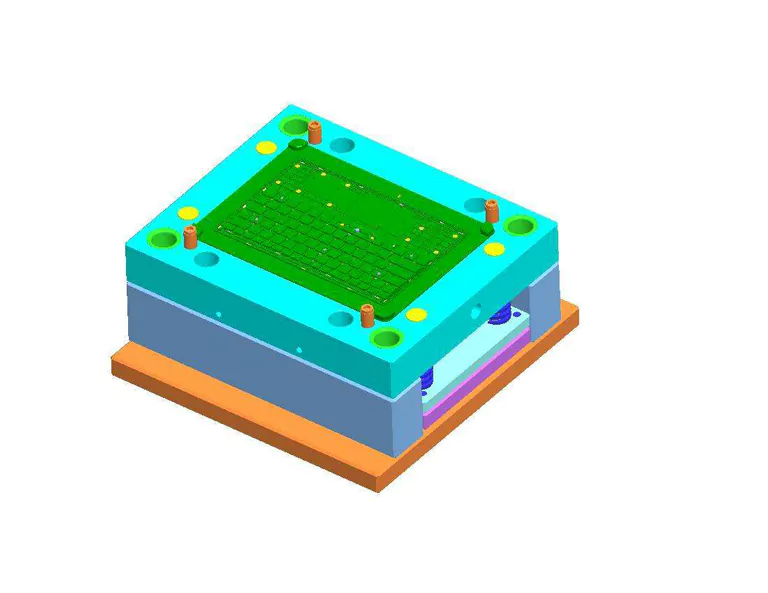

Como pode ter deduzido da explicação anterior, a análise do fluxo do molde é efectuada antes do processo de fabrico das ferramentas. É efectuada para que os potenciais problemas ou falhas tecnológicas podem ser identificados antes que os recursos, incluindo tempo e dinheiro, sejam desperdiçados na produção do produto final. Garante produtos acabados de alta qualidade e minimiza o desperdício de recursos no fabrico. O programa pode avaliar diferentes resultados através da variação de factores como a temperatura e a pressão.

Profissionais como a Prototool utilizam este método para evitar o desperdício de produção e garantir o cumprimento atempado das encomendas. Poupa tempo e elimina o desperdício ao avaliar antecipadamente a viabilidade da produção.

Quais são os benefícios da realização de uma análise do fluxo do molde?

A análise do fluxo do molde tem inúmeras vantagens para as empresas e para os utilizadores finais dos produtos fabricados por essas empresas. Consulte a lista que se segue, que apresenta em pormenor as inúmeras vantagens:

1. Otimizar a posição do portão:

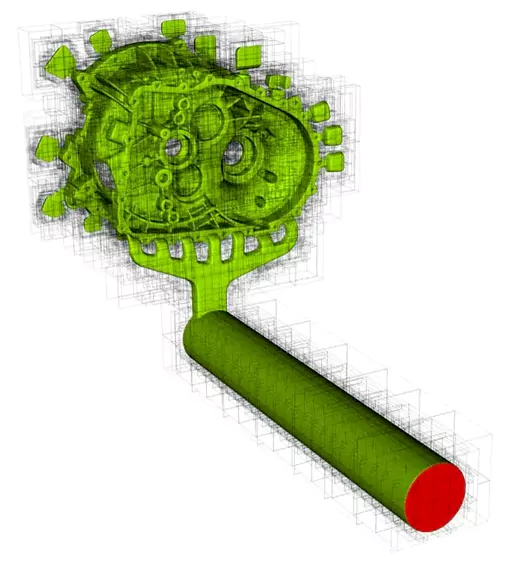

Qualquer processo de moldagem por injeção deve incluir localização do portão como uma etapa essencial. As portas são os pontos críticos em que o plástico fundido entra no molde, onde deve arrefecer antes de produzir os produtos acabados.

Se as portas não estiverem corretamente posicionadas, as porções do molde não são preenchidas com plástico fundido. Isto pode ser causado por um alinhamento incorreto da porta. Se a porta estivesse no sítio errado, a distribuição do plástico derretido seria desigual, resultando na produção de produtos defeituosos.

Por outro lado, a análise Moldflow assegura que a localização da porta pode ser optimizada utilizando a análise do fluxo de plástico. Consequentemente, pode determinar o local adequado para cada porta no seu molde e garantir que o plástico fundido preenche o molde de forma uniforme.

2. Identificar potenciais problemas nos componentes:

A correção de um produto concebido incorretamente pode ser proibitivamente dispendiosa. Se não for identificada, pode causar falhas dispendiosas no produto. Os mesmos componentes têm de ser recriados de raiz várias vezes para produzir muitos artigos com defeito, aumentando os custos de produção. A análise de fluxo de molde pode prever onde os defeitos aparecerão na produção de peças antes que eles ocorram. Como resultado, é possível corrigir quaisquer falhas antes de os produtos serem fabricados.

3. Preparar os padrões de preenchimento:

A análise do fluxo do molde pode identificar e antecipar padrões de enchimento e localizar a posição apropriada da porta. Devido à capacidade de prever padrões de enchimento, os engenheiros de projeto podem simular o fluxo de plástico fundido num molde. Como resultado, permite-lhes prever o aspeto do produto acabado antes de este ser fabricado.

Os engenheiros podem utilizar a análise do fluxo de plástico para fazer previsões exactas dos padrões de enchimento e redesenhar moldes mais eficientes.

4. Alterações de conceção:

A análise do fluxo do molde pode ajudar a reduzir ao mínimo os erros e as falhas durante conceção do molde. Assim, é possível produzir artigos de alta qualidade. Como resultado, será capaz de criar uma vasta gama de novos designs. Encontrar novos ajustes e soluções é outra forma simples de facilitar as melhorias de design para o seu projeto.

5. Melhorar a qualidade geral do produto:

A análise do fluxo do molde é uma ferramenta valiosa para os engenheiros que pretendem melhorar a qualidade geral dos seus próprios produtos. Ao prever o fluxo de plástico fundido, os engenheiros de projeto podem fazer alterações aos projectos para aumentar a produção.

O processo de moldagem por injeção permite a produção de um grande número de produtos de alta qualidade. Os engenheiros podem, assim, utilizar a análise do fluxo de moldes para manter a eficiência e simplificar o processo de moldagem por injeção. Como resultado, haverá menos oportunidades para erros e a qualidade geral da produção melhorará.

6. Prazo de entrega mais curto:

O termo "prazo de entrega" refere-se ao tempo que decorre entre o início do processo de moldagem por injeção e o momento em que o produto acabado está pronto para ser distribuído aos clientes. Assim sendo, moldadores por injeção deve optar por um prazo de entrega mais curto para satisfazer as necessidades dos clientes e gerir a distribuição de grandes volumes no mercado de importantes componentes de montagem em plástico.

Há uma variedade de factores que podem influenciar o prazo de entrega. O tipo mais comum de falha ocorre durante o processo de moldagem por injeção. Por outro lado, a análise Moldflow pode reduzir o prazo de entrega, permitindo a deteção precoce de potenciais problemas antes do início da produção efectiva.

7. Determinar a retração

As empresas especializadas em moldagem por injeção devem conhecer os retração da resina. Isto deve-se ao facto de o material plástico ser submetido a mudanças de temperatura que vão do calor elevado ao arrefecimento rápido. A maioria dos artigos encolhe durante o processo de arrefecimento. Como resultado, é necessário ter o conhecimento do arrefecimento da análise do fluxo do molde para determinar a taxa de contração de cada material.

Os moldadores de injeção podem determinar a taxa de contração utilizando a análise do fluxo do molde. A análise do fluxo do molde mede as taxas de contração para todos os tipos de plástico, incluindo termoplásticos, termoendurecíveis e outros. Aplica-se independentemente da matéria-prima utilizada na produção de plástico. Como resultado, os fabricantes podem utilizar estes dados para decidir o tipo de resina a utilizar relativamente à matéria-prima utilizada e à taxa de contração dos seus produtos.

Efectua a análise do fluxo do molde em cada produto durante o processo de fabrico?

Apenas em alguns casos, a análise do fluxo do molde deve ser utilizada de várias formas e em várias alturas, dependendo de diferentes critérios. Estes factores incluem a escala e a geometria do produto, que se refere ao grau de complexidade do design. Além disso, a geometria do produto compreende as dimensões do produto. Obviamente, se o componente a ser testado for simples, já tiver sido concluído anteriormente ou for necessário num volume baixo, pode não valer a pena investir o tempo, o software e o capital humano necessários para executar os testes.

Além disso, os empregados das empresas de fabrico trabalham frequentemente com diferentes materiais. Esta familiaridade permite-lhes moldar estes materiais mesmo sem a ferramenta específica, uma vez que conhecem os parâmetros que regem cada material. Por outro lado, a tecnologia beneficiará todos os produtos que utilizem materiais ou desenhos invulgares, permitindo aos fabricantes prever e garantir resultados favoráveis para as suas criações com maior precisão.

Conclusão

A análise do fluxo do molde é utilizada para tirar o máximo partido dos recursos disponíveis e criar os melhores produtos. Isto melhora todo o processo de moldagem por injeção e, se o objetivo do processo de moldagem é produzir produtos duradouros, os seus benefícios são inevitáveis. Como resultado, este artigo discutiu a análise do fluxo do molde relativamente ao seu funcionamento, às suas utilizações e à forma como pode melhorar o seu design. Este artigo explicou que a análise do fluxo do molde é um dos processos mais essenciais na moldagem por injeção. Como resultado, para obter o melhor resultado possível, os projectistas devem incorporá-la no seu processo.