射出成形は、手順と完成品が卓越性の必要な標準であることを保証するために射出成形機を利用する必要があります。あなたは、特定の利点と特定の用途を提供することを意図し、それぞれが様々な構成に応じて、これらのマシンにアクセスすることができます。あなたのアイテムの製造方法として射出成形を使用することを考える場合は、この機器の基本的な理解を持っている必要があります。

今、あなたには常に、すべてをあなたに委ねるという選択肢がある。 射出成形メーカー に任せて、独自に処理するのがよい。その一方で、どのようなオプションがあなたにとって最も有益になりそうかを判断するのに役立つかもしれないので、開発に遅れないようにすることは常に良い考えです。以下は、射出成形機の多くのタイプのリストです:

射出成形機:概要

射出成形機は、単に射出成形機と呼ばれることもあり、様々なプラスチック製品を製造する特殊な機械です。ほとんどのプラスチック射出成形機は、次の2つの主要なコンポーネントで構成されています。 噴射装置 そして クランプユニット.射出ユニットは、投入されたプラスチックペレットを加熱して液体にするのが仕事だ。クランプユニットは、金型を搬送し、金型を閉じたり、クランプしたり、その他のさまざまな作業を行うために必要な力を供給するために使用されます。一般的に、射出成形機の使用に伴う利点は、迅速な処理と低コストです。

プラスチック射出成形機の種類:

射出成形機は、異なる構造または性能方法に分類される。従って、機械の構造が異なれば、使用する射出成形機の部品も異なり、その性能、使用方法、成果も異なります。射出成形機の使用方法をよりよく理解し、射出成形機のプロセスを最大限に活用するためには、機械の種類と射出成形機の部品の違いを理解することが不可欠です。

射出成形機のタイプは、スイッチングモードの異なる傾向に従って設計されています:

横型射出成形機

横型射出成形機は、最も多く使用され、次のような特徴がある。 幅広いアプリケーション.この機械は比較的低いボディで設計されている、 急速成形そして、操作とメンテナンスにおける使い勝手の良さ。

竪型成形機

竪型射出成形機とは、その名の通り、射出成形機でプラスチックを成形する機械である。 垂直方向.多くの場合、比較的小さな金型の製造に役立つ。それは同時に、必要なスペースを削減しながら、より多様なアイテムを注入することができます。縦型射出成形機の生産効率を高める可能性は、回転テーブルまたはコンベアベルトのいずれかを追加することによって大幅に強化される可能性があります。

さまざまな駆動方式に応じて設計されたマシンタイプ:

油圧式プラスチック射出成形機:

油圧式射出成形機は、射出力の大部分を油圧の力に頼っている。プラスチック部品を作るとき、機械の温度を管理し、変更する必要があります。 スクラップを作る.油圧式プラスチック射出成形機は、不作動による機械の損傷を防ぐために、常に作動させる必要があります。

全電動式射出成形機:

の価格である。 全電動式射出成形機 は油圧式射出成形機よりも高い。しかし、全電動式エンゲル射出成形機や他のブランドの射出成形機は、スタンバイや温度変化の必要がないため、射出成形製品は、油圧式射出成形機に比べ、生産性が高くなります。 より安定した.油圧式射出成形機で作られたものよりも効率的である。完全電動射出成形機には油圧システムがない。したがって 装置から液体が漏れる可能性がない。 どの時点でも。

ハイブリッド射出成形機

について ネッツスタール 射出成形機やハイブリッド操作技術を構成する他のブランドのマシンは、高効率と経済的な利点の資質を持っています。これは、射出成形機のプロセスの油圧式と全電動式の利点を組み込んだモデルとして設計されています。それは今日、多くの企業で使用され、他の2つのカウンターウェイトとして機能するプラスチックを射出するためのマシンです。射出成形機には 中コスト これは、油圧プレスを使用することの長所でもあり短所でもある。

射出成形機を選ぶとき、それを動かすためのエネルギー・コストは、周知のように、最も重要な検討要素の一つである。その 油圧サーボ射出成形機 は、この目標を達成するために高精度のサーボ・モーターを装備している。これにより、全電動式と同レベルのコスト削減を達成できる。電力価格を考慮すると、機械とクランプ機構はより使いやすく、より高精度で長持ちするようになり、その結果、メンテナンスコストは大幅に削減された。サーボハイブリッドタイプは、コスト削減のメリットと より大きな射出圧力と保圧 オール電化タイプよりも。これは業界にとって大きな進歩である。

射出成形機の種類は、異なる適用原材料に応じて設計されています:

熱可塑性射出成形機:

加熱後、 熱可塑性プラスチック 液体に変化し、冷えると固体に戻る。PE、 PP, ABSおよびTPUは、最も一般的な熱可塑性プラスチックの一部である。これらのプラスチックは、加熱しても剛性を保持しない最も一般的なタイプのプラスチックである。プラスチックペレットを加熱した後 熱可塑性プラスチック射出成形機 は熱可塑性の性質を利用して、金型に液体プラスチックを注入する。これは、プラスチックペレットが溶けた後に行われる。プラスチックが冷えると最終的に固形に戻り、その時点でプラスチック製の部品が機械から押し出される。

熱硬化性プラスチック射出成形機:

暖房時、 熱硬化性ポリマー は液体から固体に相転移する。この相転移は一度しか起こらないことが多く、熱可塑性プラスチックのようにリサイクルできないため、環境には好ましくない。 メラミン そして FRP は、現在一般的に使用されている熱硬化性ポリマーの2つの例である。加工工程に続いて、熱硬化性プラスチック射出成形機が金型に液状プラスチックを射出する。その後、固形になるまで加熱することで、プラスチック部品の作成が完了する。

粉末射出成形機または金属射出成形機:

粉末射出成形の他の呼び名には "金属射出成形」(MIM), “セラミック射出成形CIM)、そしてプラスチック射出成形."原料には、精密処理と結合化合物からなる金属やセラミックの微粉末が含まれる。代表的な用途は、携帯機器、スマートデバイス、電気製品などである。また、粉末射出成形は、高い精度と精細な外観を持つ小さな部品を生み出します。特に、粉末射出は、高強度と高密度の品質を持つ金属部品を生成します。粉末射出成形機の金属粉末と結合材の工程を経て、プラスチック粒子に匹敵する小さい成形原料になる。射出成形部品の製造後、洗浄、加熱などの後処理工程を経る。

異なるクランプ構造に応じて設計されたマシンタイプ:

単気筒/二気筒/四気筒直圧射出成形機:

油圧シリンダーの数によって、直圧インジェクションマシンは、さらに次のような多くの異なるバージョンに細分化される。 単気筒機, a ダブルシリンダーマシンそして 4気筒マシン.単気筒タイプの油圧シリンダーは表面積が膨大なため、さまざまなピースを製造するのが難しくなり、単気筒モデルを広大な機械に使用する場合、さまざまな問題が発生する。精度は最も重要である。機械の精度が十分でなければ、型締精度はたちまち低下する。

現在 多気筒直圧射出成形機 が徐々に置き換わっている。 単気筒直圧射出成形機.これは現在も進行中の地道なプロセスである。ダブルシリンダーインジェクション」という用語は、2つのオイルシリンダーを使用し、その両方が同時にインジェクション動作を行うことを指す。両方のシリンダーが同じ圧力で作動する場合、ダブルインジェクションシリンダーの速度は通常、シングルシリンダーのそれよりも低くなる。それでも、噴射の圧力は高くなる。4気筒直圧クランプのテンプレート設計は独特で、オイルシリンダーには自動バランス補正機能も搭載されている。その結果、クランプの精度に影響を与えず、応用範囲はかなり広い。

かつて、4気筒直圧式クランプ・モデルを使用する際に発生した最も典型的な問題は、次のようなものだった。 アンバランスな力の加え方その結果、金型が劣化し、製品のサイズが規格を満たせなくなった。しかし、これらの問題のほとんどは、部品を十分な精度で扱えば、かなり軽減される可能性がある。直圧式はトグル式に比べ、次のような利点がある。 より長い寿命金型を直接クランプし、動作中の抵抗を最小限に抑えます。その結果、定期的な注油が不要となり、メンテナンス費用や保守・メンテナンスが軽減される。トグル式射出成形機よりコストがかかるが、耐久性に優れている。

複合直接圧力プラスチック射出成形機のプロセス:

コンパウンド直圧式射出成形機は、直圧式射出成形機と同じ部品を使って、コンパウンドに部品を射出する。射出成形機の技術は、より堅牢な型開きと長いクランプストロークを提供します。コンポーネントの耐摩耗性は重要な基準である。それゆえ、この部品を大量に製造しているメーカーはごく限られている。

トグル式射出成形機:

トグル式の射出成形機は、加速と減速によって機能する。また 簡単な操作, ランニングコストが安いそして 低コスト マシン自体のために。加えて、構造を理解するのがより難しい。

異なる射出構造に応じて設計された射出成形機の種類:

モノクロプラスチック射出成形機部品:

これらの射出成形機の部品は、同じ色で注入するためのプラスチック部品全体に焦点を当てています。現在、射出成形機を使用する個人の大半は、次のような方法を利用している。 単色射出.さらに、単色射出は、同時に2つの異なる色相を持つアイテムを注入することができます。カラー射出成形機では、オペレーターは最初の色を最初の半製品に射出する。その後、2番目の色は、製造を完了するために製品を処理するのに役立ちます。

多色プラスチック射出成形機部品:

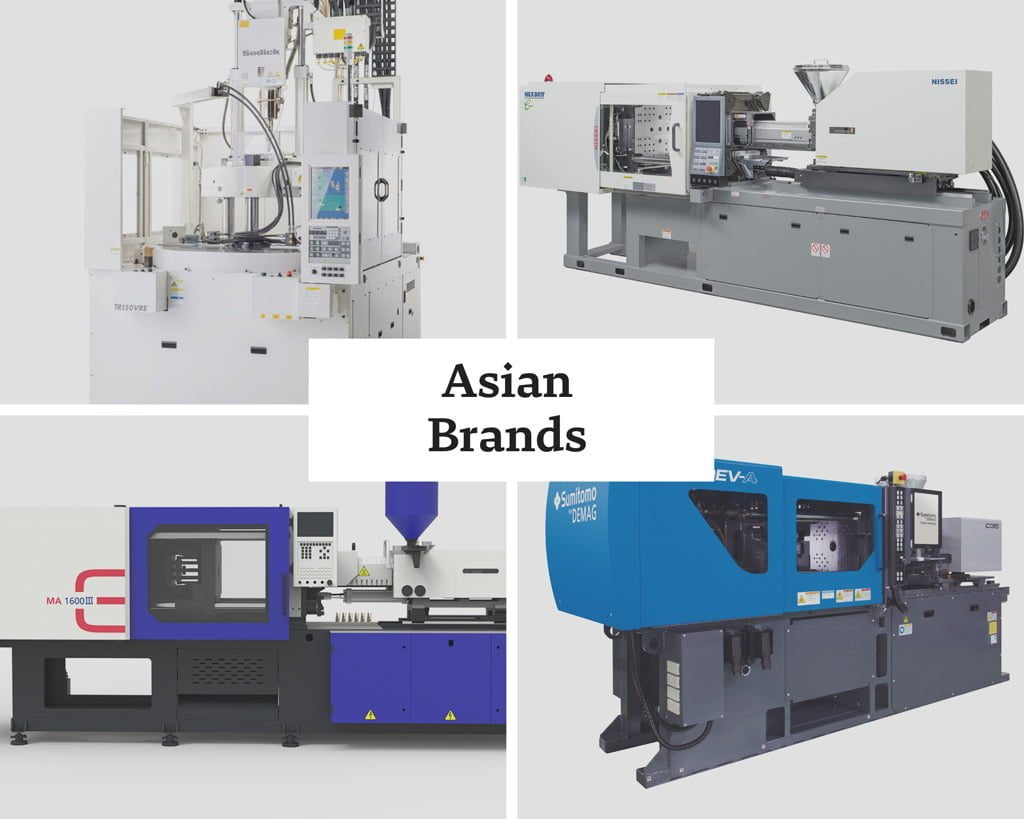

について 多色射出成形機 など様々な人気ブランドが製造している。 住友, ニッセイなどは、2つ以上の異なる色のプラスチック部品を同時に挿入することができます。現在、2色プラスチック射出成形機は、最も広く使用されている多色射出成形機の一種です。これは、LSRシリコーンゴムと他の材料を組み合わせたアプリケーションです。近年、多色射出成形技術は着実に業界のホットトレンドになっている。この技術は、環境を保護し、高効率で、優れた性能を提供し、他の多くの望ましい資質を持っています。

プラスチック射出成形機の価格は?

プラスチック射出成形機のコストは、寸法と異なるプラスチック射出成形機ブランド/メーカーによって異なります。今日、プラスチック射出成形機のブランドは、世界のさまざまな地域、特に主要工業国に位置しています。ヨーロッパのブランドから エンゲル, ネスタール, バッテンフェルド, クラウス・マフェイ, ミラクロン といった日本ブランド。 東芝, 住友, ニッセイ, ソディック, JSWそして ファナック韓国や中国のブランドであるユジン(Yu Jin)に、 LG, 台湾 チェンソン, ハイチ人, 東華プラスチック射出成形機を製造しています。

したがって、マシンのタイプによって価格を評価するのは難しいかもしれないが、以下の点を考慮するのがよいだろう:

- 利用可能なトンは、注射の質量を計算し、最大製品サイズを決定します。製品が大きければ大きいほど、価格は高くなります。

- などの有名メーカーのマシンがある。 ハスキー, シンシナティ・ミラクロン, フェロマティック, ネグリ・ボッシそして 少年 コストが高くなる傾向がある。

- 一般的には、以下の費用がかかる。 $70,000/台 に対して 3000トンマシンたとえ中国で製造されていても。Prototoolでは、大規模かつ効率的なプラスチック射出成形プロセスを実施するための小型から中型/トンマシンに取り組んでいます。

- 卓上射出成形機の一般的なコストは以下の通りです。 $30,000から$50,000の間.

射出成形でよくある3つの問題とその解決策:

1. エア・トラップ:

について エアトラップ 問題は、空気が空洞に閉じ込められ、部分的に気泡が発生することである。

原因がある:

2つのメルトフロントが合流すると、空気は仕切り面、ラム、ベントから逃げられなくなる。

解決策

厚みのばらつきを抑える そして、一貫した 肉厚 構造設計において。

(1)金型設計の最終充填位置にベントを設ける。

(2) ゲートとランナーのシステムを変更する。

(1) 最終段の射出速度を下げる。

(2) 金型温度を上げる

2.短編映画

ショートショット 金型キャビティに充填できない場合に発生する。

原因がある:

(1) 金型温度、材料温度、射出圧力および射出速度が低い。

(2) 原材料の不均一な可塑化

(3) 原材料の流動性不足

(5) 無理な構造設計により、ポリマーメルトが早期に硬化した場合。

(6) 部品が薄すぎるか、ゲートサイズが小さすぎる。

解決策

素材:より流動的な素材を使う。

について 金型設計:

(1)滞留現象を避けるため、厚肉部を薄肉部より先に充填する。

(2)ゲート数を増やし、ランナーサイズを大きくすることで、プロセス比と流動抵抗を下げる。

(3)排気不良の現象を避けるため、排気口の位置と大きさを適切に調節すること。

マシンだ:

(1) 逆止弁と材料シリンダーの内壁がひどく摩耗していないか点検する。

(2)供給口に材料があるか、またはブリッジしていないか点検する。

プロセス

(1) 射出圧力と射出速度を上げ、せん断熱を増加させる。

(2) 注入量を増やす

(3) 材料シリンダーと金型温度の上昇

脆さ

脆さとは、プラスチックの物体にひびが入ったり、割れたりしやすいことを指す。

原因がある:

(1)乾燥状態が不十分である。

(2) 射出温度設定の誤り

(3) ゲートとランナーシステムの設定が正しくない。

(4) 融点強度不足

解決策

素材:

(1) 射出成形の前に、適切な乾燥条件を設定する。

(2) 再生資源の利用を減らす一方で、原材料の利用を増やす。

(3) 高強度プラスチックを使用する。

金型のデザイン:

メイン・ランナー、ブランチ・ランナー、ゲートを拡大する。

マシンだ:

可塑化中の温度分布を改善するために、よく設計されたスクリューを選択する。

(1) 材料シリンダーとノズルの温度を下げる

(2) 背圧、スクリュー速度、射出速度を下げる

(3) 材料の温度と射出圧力を上げる

(4) 融解強度を高める。

正しいプラスチック射出成形機の選択:

様々な射出成形機が存在するため、最初から適切なものを選ぶことが重要です。これは射出成形品のコスト、品質、効率に大きく影響します。

- 成形機の仕様とモデル:

射出成形機の特定のブランドとタイプを決定する前に、メーカーの製品説明書に記載されている射出成形機の性能特性を確認することが必要である。プラスチック製品を製造する技術基準によると、これらのパラメータ値は射出成形機の重要な性能特徴である。

- 金型の寸法:

正しい射出成形機を選択する場合、金型の寸法は非常に重要であり、常に検討する必要があります。金型の長さと幅に加えて、その高さも重要な考慮事項です。金型から製品を取り出すには、機械と金型が製品の高さの2倍以上まで開く必要がある。この工程は「デイライト・オープニング」と呼ばれ、製造工程でロボットをオプションで使用するためのスペースが必要となる。

- 注入率

さらに、最終製品の中には、安定した成形を行うために、高い射出速度と素早い射出が要求されるものもあります。例えば極薄製品の場合、機械の射出速度と射出速度が十分かどうか、アキュムレーターや閉回路制御装置が必要かどうかを判断することが不可欠でしょう。他のすべてが同じである場合、高い射出圧力を提供できるスクリューは、通常、射出速度が遅くなります。一方、射出圧力が低いスクリューは射出速度が速い。そのため、スクリューの直径を決める際には、射出量、射出圧力、射出速度を考慮する必要がある。

- キャパシティの空き状況:

さまざまなタイプの機械が、生産能力に応じて製品を製造するのに役立っている。今日、さまざまな有名ブランドが、年間大量の生産能力を必要とする需要の高い製品を製造している。これには次のようなブランドが含まれる。 クラウスマーフェイ, デマグ, ミラクロン, アーバーグ等々。

- サイクルのタイミング:

サイクルタイムも成形機の選択に影響します。サイクルタイムの短い製品は、スプリンターと呼ばれる高速射出成形機部品を使用する必要があります。このような特殊な機械は、購入やメンテナンスに費用がかかります。

- コアプーラー:

金型には、複数の油圧式または空気圧式のスライダーが含まれることがある。すべての動作の中心には、必要不可欠な駆動装置がなければなりません。プラスチック射出成形機のコアプラーは、成形機が処理できるモーションの量を決定します。すべてのスライダーを操作するのに十分なコアプーラーがあることを確認してください。

プラスチック射出成形機の工場での使用:中規模工場はどれだけの仕事量を処理できるか?

今日、さまざまなタイプの機械を製造するプラスチック射出成形機のブランドは無限にある。そして、それぞれのブランドには、そのマシンを信頼できるオプションにする異なる品質や側面が付属しています。例えば ハスキー は主にホットランナーの最前線にいる。しかし、その一方で、次のような生産システムを監督してきた。 コカ・コーラとペプシ.しかし、かつては8000トンの射出成形機を製造する最大手だった。それに対して 少年 の精度を持つ小型機械の製造に特化している。 0.0009グラム.世界中のさまざまな小規模工場がこのブランドの機械を使用している。

異なるブランドとその製造機械の品質、寸法、信頼性を考慮すると、工場の生産効果とスピードは異なる。しかし、ここでは プロトツールは、プラスチック材料の製造業務を行っている。この中規模工場は40台の射出成形機で構成され、限られた時間で中ロット生産を行うのに十分である。

結論

射出成形は、私たちの日常生活で使用するプラスチック製品を作る柔軟な方法です。重要なことは、射出成形にはさまざまな種類があるということです。また、あなたの製造ニーズに最適な射出成形機の方法を選択する際には、異なるタイプ、ブランド、および価格を比較することが重要です。

ご不明な点がございましたら、すぐに専門家にお問い合わせください!