射出成形金型の温度制御システムは、成形品の品質に直接影響する。 成型品 そして生産効率。高温の m古洞 表面温度が低いと、パーティング・ラインにバリが 発生し、プラスチック部品の厚い部分にヒケが生 じる。逆に温度が低いと、充填不良や弱いウエルドラインの原因となる。金型キャビティ全体の温度が不均一で、金型表面が動くと、内部応力が発生し、次のような問題が生じます。 w歪みと変形 成形プロセスにおけるしたがって、金型設計において、ゲートシステムと同様の温度制御システムは極めて重要であり、重要な注意を払う必要がある。

射出成形金型冷却システムの設計原則

冷却システムの効率を高め、金型キャビティ全体に均一な温度分布を確保するには、以下の原則を守る必要がある:

1.最適な冷却方法と回路配置:

金型設計では、冷却方法と回路配置を優先し、冷却流路に乱流水流のための十分なスペースを確保する。冷却回路は、成形プロセスの要件を満たし、十分で均一かつバランスの取れた冷却を提供する必要があります。

2.温度差とフローダイナミクス

入口と出口の温度差を考慮し、流れの圧力損失を計算して、適切な冷却流路の直径と長さを決定する。温度差はなるべく小さく(標準金型は5℃、精密金型は2℃)。冷却回路の長さは1.2~1.5m、流速は0~1.0m/sとし、ベンドの数は15を超えないようにします。大きな金型では、冷却液の流量を増やし、圧力損失を減らして熱伝達効率を高めるために、複数の独立した回路を検討する。単一の大口径の流路よりも、複数の細長い冷却流路が望ましい。

3.冷却チャンネルの数とサイズ:

冷却流路の数と大きさを最大にし、直径はプラスチック部品の形状と金型構造によって決めます。流路の数、間隔、成形スペースへの近さは、金型の温度制御に大きく影響します。

4.ゲート付近の戦略的冷却:

ゲート付近は射出成形機のノズルと接触していることが多く、温度が高くなりやすいため、冷却を強化する必要があります。必要であれば、この領域用に別の冷却流路を設計する。

5.溶接線での冷却を避ける:

ウエルド・ラインは最も冷却される部分である ため、ウエルド・ラインの欠陥を悪化させたり、こ の部分のプラスチック部品の強度を低下させたりするこ とを防ぐために、ウエルド・ラインの近くに冷却 チャンネルを配置することは避ける。

6.水の出入口接続部の配置:

これらの接続は、金型の非作動側に配置する。

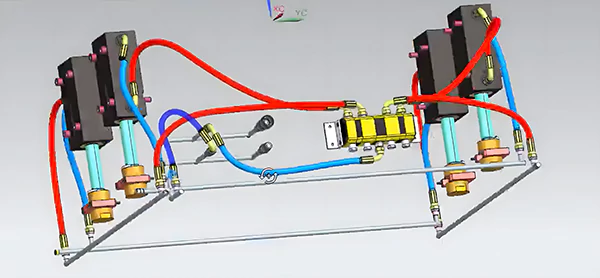

7.可動金型と固定金型用の別々の冷却回路:

キャビティとコアの両方をバランスよく冷却し、特にコアの冷却効率に注意して、プラスチック部品の均一な冷却と収縮を保証する。

冷却システム設計における主な考慮事項

1.金型別の冷却方法:

成形サイクルを短縮するために、標準的な金型には急速冷却を、精密金型には金型温度計を組み込んだ徐冷を使用する。

2.シーリングリングの使用を最小限にする:

メンテナンスを容易にするため、冷却回路を二重の直通経路で設計する。漏れのないシールを確保し、シールとノズルの水漏れをチェックする。

3.特定の材料に対する指向性冷却:

PEのような収縮が大きい材料の場合、変形を 防ぐために、冷却溝を収縮方向に沿って配置し ます。金型キャビティのレイアウトに合わせて流路を配置する。

4.冷却回路の構成:

注入口と排出口が1つの金型では、冷却チャンネルを直列接続にしてください。並列接続の場合は、各回路に流量制御装置と流量計を設置し、冷却条件を均一に保つようにしてください。

5.困難な地域における冷却の強化:

冷却が効果的でなかったり、構造的に制限され たりする場所では、ベリリウム銅や銅合金のよう な熱伝導率の高い素材や、熱伝導性の高いロッ ド構造の使用を検討する。必要に応じて、コア、インサート、スライダーの冷却を行う。

6.色分けとラベリング:

水の入口には赤、出口には青で印をつける。可動金型板と固定金型板の冷却水の入口と出口に英語で「IN」と「OUT」と表示し、水路をグループ分けする。