を使用してプラスチック部品を製造することを計画している場合。 射出成形射出成形に不可欠な金型部品についてよく理解する必要があります。金型部品から スプルー からサブランナー、排気口まで、各部品は射出成形プロセスにおいて重要な役割を担っています。しかし、射出成形の経験が浅いと、専門用語や聞き慣れない用語の海に迷い込んでしまうかもしれません。

射出成形プロセスとその構成部品について初めて学ぶ方でも、ほとんど理解せずに独自にこのビジネスに参入される方でも、私たちがカバーします。

この記事では、射出成形金型のさまざまなコンポーネントと、それらがどのような場合に使用されるかを説明します。では、早速、具体的な説明に入りましょう。

射出成形金型の8つの主要部品

では、射出成形で製造しようとするプラスチック製品の品質や仕様は、何によって決まるのでしょうか?射出成形の部品は、製品の品質、効率、設計精度、仕上げ、性能を決定します。射出成形の工程で適切な部品を選択することで、製品が必要な生産チェックリストに適合するようになります。

以下に、複数の射出成形金型部品のうち、いくつかの主要部品を詳しく調べてみよう。

金型ベース

金型ベースは射出成形の基本的な部品で、金型アセンブリのバックボーンとして機能します。耐久性のあるスチールまたはアルミニウム合金で作られ、射出成形工程に関わる圧力や力に耐える安定性と支持力を提供します。

モールドベースは、キャビティプレート、コアプレート、およびさまざまな取り付け機能で構成され、これらのプレートを確実に保持し、必要な位置決めを行います。 キャビティとコア 最終製品を成形するためのものです。ガイドピン穴とアライメントロックが組み込まれ、金型半体間の正確なアライメントを維持し、正確な成形を保証します。 パーティングライン マッチングする。

エジェクターピン穴は金型ベースにもあり、エジェクターピンによる完成部品の適切な排出を可能にします。この機能により、損傷を与えることなく部品をスムーズに取り出すことができます。さらに、多くの場合、金型ベースには冷却媒体を循環させる冷却チャネルがあり、金型の効率的で安定した冷却を可能にし、部品の品質を最適化します。

ランナーシステム

ランナーシステムは、射出成形に不可欠な要素であり、溶融した材料を スプルー 金型の各キャビティにこれは、材料を均等に分配するように設計されたチャネルまたは通路のネットワークで構成され、金型への適切な充填と安定した部品品質を保証します。

ランナーシステムの主な目的は、材料の通り道を提供することである。スプルーから始まり 射出成形機 ノズルから金型へ。そこから材料は、各キャビティに材料を導く分岐チャネルであるランナーを通って流れます。ランナーシステムの設計は、バランスの取れた充填を達成し、流れのばらつきを最小限に抑えるために非常に重要です。

ランナーのサイズ、形状、数は、成形品の形状、材料の粘度、成形パラメータなどの要因によって決まります。不均一な充填や空気の巻き込みなどの問題を防ぐには、ランナー間の適切なバランスが重要です。ホットランナーのような高度なオプションは、材料の流れをよりコントロールしやすくします。

材料を分散させるだけでなく、ランナーシステムは冷却プロセスも助けます。ランナーの横に冷却チャネルを組み込むことで、金型を通過する際の材料の温度調整に役立ちます。この制御された冷却により、凝固が促進され、サイクルタイムが短縮され、全体的な生産性が向上します。

効率的な成形のためには、ランナーシステムのメンテナンスと最適化が重要です。定期的な清掃と点検により、詰まりや堆積を防ぐことができる。寸法、ゲート位置、フローバランスなど、入念なランナー設計は、成形品の品質と生産効率を最適化します。

エジェクターピン

エジェクターピン は、射出成形工程に不可欠な要素であり、完成した成形品を金型キャビティから取り出すという重要な役割を果たします。通常、金型のコアプレートに設置され、射出成形機の射出システムによって作動します。

エジェクターピンの主な目的は、成形工程が完了したら、固化した材料を金型から押し出すことです。エジェクターピンは、成形品の背面に力を加え、キャビティから離脱させ、簡単に取り出すことができます。エジェクターピンのサイズ、数、配置は、部品の形状、金型設計、エジェクション要件などの要因によって異なります。

エジェクターピンは通常円筒形をしており、先端は丸みを帯びているか平らです。射出工程で発生する力に耐え、長寿命であることを保証するため、硬化鋼で作られています。ピンは金型内で正確に位置決めされ、整列されていなければなりません。

効率的な排出は、生産速度を維持し、ダウンタイムを最 小限に抑えるために極めて重要です。不適切な排出は、部品の損傷や歪みを引き起こし、不合格品や生産性の低下を招きます。そのため、エジェクターピンシステムの適切な設計とメンテナンスが不可欠です。

エジェクターピンの定期的な点検と注油は、スムーズな作動を確保し、固着やバインディングの問題を防ぐために必要です。時間の経過とともにエジェクターピンは磨耗し、最適な性能を維持するために交換が必要になることがあります。

冷却システム

射出成形における冷却システムは、成形プロセス中の金型温度を調整する役割を担っています。金型内の流路や通路で構成され、一般的に水や油などの冷却媒体を循環させ、溶融材料から熱を奪って固化を促進します。

冷却システムは、欠陥の少ない高品質な部品を実現するために不可欠です。冷却速度をコントロールすることで、成形品の反りや収縮、内部応力の発生を防ぎます。流路は、金型全体に均一な冷却を提供するよう戦略的に設計されており、より多くの放熱が必要な部分にはより近い位置に配置されています。

クリーニングや流量・温度の監視など、冷却システムの定期的なメンテナンスは、効率的な冷却性能を保証します。冷却プロセスを最適化することで、メーカーは射出成形における部品の品質、寸法精度、全体的な生産効率を高めることができます。

ガイドピンとブッシング

射出成形において、ガイドピンは金型半体間の正確な位置合わせとスムーズな動きを保証する重要な部品です。ガイドピンは通常、一方の金型半分に配置され、反対側の金型半分に埋め込まれたブッシュにはめ込まれ、スライドまたは回転するメカニズムを作り出します。この機構により、正確な位置合わせが可能になり、パーティングラインの整合性が確保され、不良が防止されます。ガイドピンとブッシングはまた、安定性と支持性を提供し、金型動作中の摩擦と結合を最小限に抑えます。定期的なメンテナンスと点検は、摩耗や損傷に迅速に対処し、高品質の成形品を得るためにその効果を最大限に発揮するために重要です。

金型排出システム

金型ベントシステムは、金型キャビティから閉じ込められた空気やガスを除去する、射出成形における重要なコンポーネントです。欠陥の発生を防止し、キャビティへの適切な充填を保証することで、高品質な部品を実現します。ベントチャンネルや溝は、材料の流れに影響を与えることなく空気を逃がすために、金型内に戦略的に配置されます。詰まりを防ぎ、効果的なベントを行うには、定期的なメンテナンスと清掃が必要です。ベントシステムは、欠陥のない成形を実現し、部品の品質を維持するために重要な役割を果たします。

ホットランナーシステム

ホットランナーシステムは、ランナーやスプルーを必要としない高度な射出成形技術である。個々のゲートに接続された加熱マニホールドが特徴で、溶融プラスチックを金型キャビティに直接射出することができます。このシステムは、材料の無駄を省き、部品の品質を向上させ、成形作業に柔軟性をもたらします。正確な温度制御により、高品質な成形品を安定的かつ効率的に生産することができます。ホットランナーシステムの最適な性能と費用対効果の高い運転には、適切なメンテナンスが欠かせません。

スライド

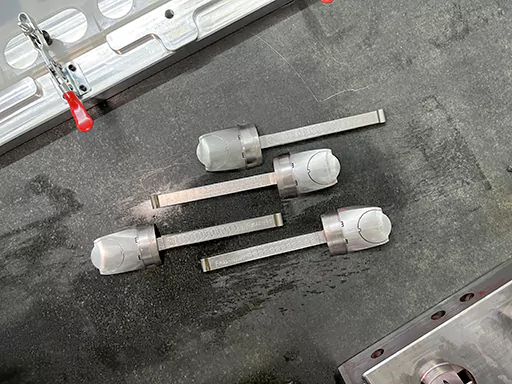

スライド は、射出成形において、アンダーカットやサイドホールなどの特徴を持つ複雑な部品の製造を可能にする重要な部品です。一般的には、金型のコアやキャビティプレートと組み合わせて使用され、さらなる動きや機能を生み出します。

スライドは、金型が射出方向と直角に異なる方向に動くことを可能にすることで機能する。スライドは金型に取り付けられ、射出成形機によって作動します。スライドは、単純な2枚のプレートからなる金型では達成できない複雑な形状や特徴を作り出すことを可能にします。

スライドの設計と構造には、スムーズな動きと適切なアライメントを確保するための慎重な配慮が必要です。スライドは、成形工程での結合や干渉を避けるために、正確に位置決めされ、ガイドされなければなりません。スライドは通常、射出成形に伴う力に耐えられる硬化鋼やその他の材料で作られています。

スライドが最適な性能を発揮するためには、適切なメンテナンスと潤滑が不可欠です。定期的な点検は、摩耗や損傷の兆候を特定し、タイムリーな修理や交換を可能にします。スライドのスムーズな動作は、射出成形プロセス全体の効率と品質に貢献します。

結論

射出成形用金型部品がなければ、プラスチック製造は不可能と言ってよい。スムーズで効率的な金型作業のためには、ベース、キャビティインサート、エジェクターピンなどの主要部品を使用することが非常に重要です。

Some other important elements that can affect the quality and durability of the mold components include the materials used, the accuracy of the manufacture, and the care with which they are maintained.

Companies today can make plastic goods that are up to snuff, thanks to their knowledge of the relevance of these parts and their collaboration with seasoned and trustworthy producers. Injection mold components will remain critically important to the plastics sector even as technology and materials advance.