歯車の金型設計、特にプラスチック歯車の金型設計は、従来の金型設計とは大きく異なります。歯厚(歯車の歯の2辺の間の円弧の長さ)、モジュール(歯車の大きさを測るパラメータ)、圧力角(摩擦を除いた力の方向と運動の方向の間の鋭角)などの主要なパラメータは、経験的データに基づく調整が必要です。

他の工程とは異なり、歯車金型は収縮率に基づいて直接加工することはできません。ギアとギアボックスの専門メーカーは、長年の経験とコンピュータソフトウェア会社との協力により、ギア金型のキャビティパラメータを計算するための専用ソフトウェアを開発しました。このソフトウェアは、歯車のパラメータとプロファイルを直接生成することができ、歯車の修正を支援し、歯の精度を向上させます。プラスチック歯車の金型設計の複雑さを掘り下げてみましょう。

プラスチック歯車金型のキャビティ設計

プラスチック歯車金型のキャビティ設計は、金型業界では常に技術的な課題である:

1.プラスチック収縮率の精度:

プラスチック歯車の成形工程では、プラスチック顆粒が高熱下で溶融状態に変化し、その後冷却されて固体のプラスチック歯車が形成される。この過程でのプラスチックの収縮率は幅のある値であり、正確な収縮率を決定することは困難である。

2.金型キャビティの非線形収縮計算:

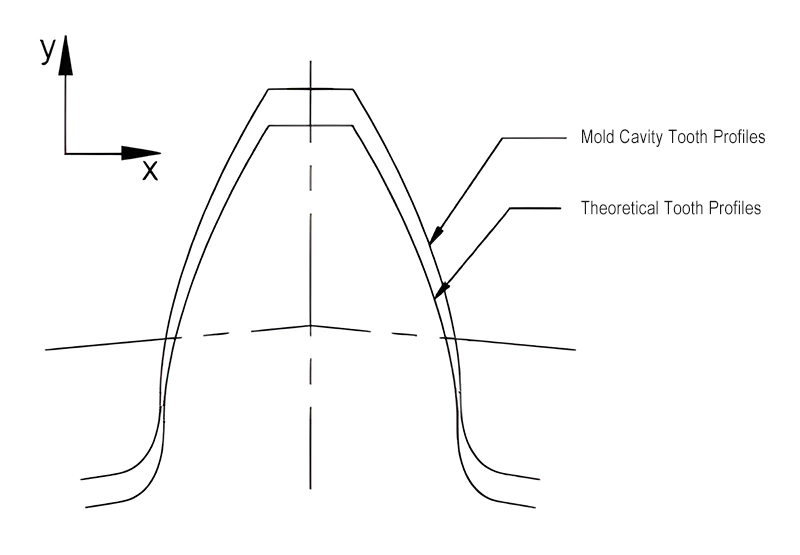

インボリュート小モジュールプラスチック歯車金型では、金型キャビティは基本的に想像上の歯車を表します。この想像上の歯車は、シフトギアともインターナルギアとも異なります。収縮後、目的のプラスチック歯車となる。この仮想歯車のインボリュート歯形上の収縮は、一般的なプラスチック部品に見られる等方収縮のように均一ではありません。歯車平面上では、x方向とy方向の収縮が不均等になり、図1に示すような非線形収縮が生じます。この非直線性は、インボリュート歯車の金型キャビティ設計の複雑さを著しく増大させます。

歯車金型キャビティ設計の正しい方法

このような技術的課題に直面して、金型キャビティの設計に等方収縮法を用いると、最適な結果が得られないことがよくあります。長年の実務経験と塑性収縮率の正確な推定に基づき、歯車の金型キャビティの理論設計には可変モジュール法を使用し、その後、金型キャビティの精度と合理性を確保するために歯形補正を行うことをお勧めします。

可変モジュール法では、様々な加工段階において、歯車のベース円直径、ピッチ円直径、アデンダム円直径、デデンダム円直径は、単純なスリーブ状部品の半径方向寸法の変化と同様に、比例して拡大または縮小し、一貫したままであると仮定します。歯車のピッチ円は、d=mzの式で求められるように、モジュールmと歯数zにのみ依存します。

特定の歯車の歯数は一定であるため、加工中のピッチ円直径の変化をモジュールの変化とみなすことができます。この原理は、プラスチック歯車の金型キャビティが包含する空間は、歯数と圧力角が一定の架空の歯車であり、その溝がキャビティの歯形を形成していることを意味します。

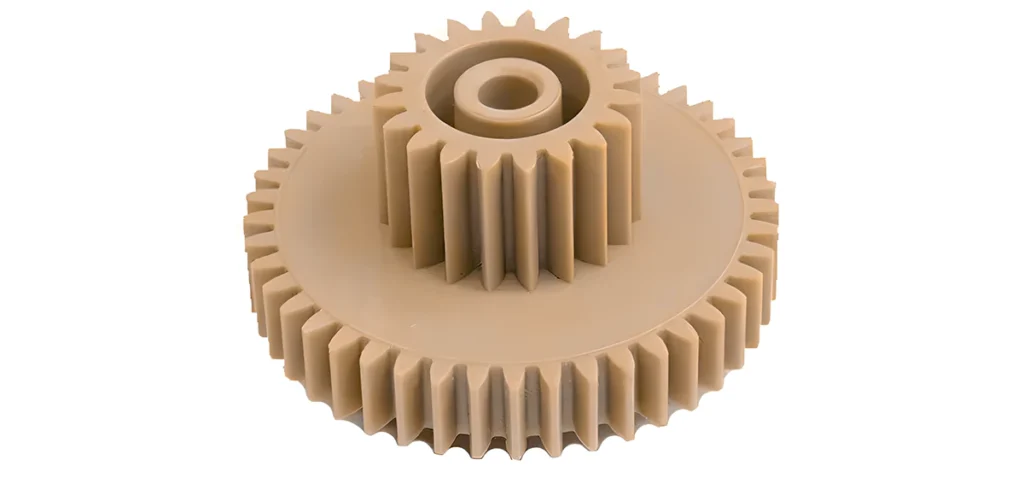

このイマジナリーギアのモジュールは比例法で計算できる。この計算式は m' = (1 + η%)m です.この式において,m'は金型キャビティ歯形のモジュール,mは設計歯車の理論モジュール,η%はプラスチックの収縮率です.モジュールm'を対応する歯車計算式に代入することにより,得られる歯車は金型キャビティの仮想歯車を表します.可変モジュール法は、インボリュート歯形における非線形収縮の課題に効果的に対応できることが、図2に示す金型キャビティ製品で実証されています。

プラスチック歯車金型のゲート設計

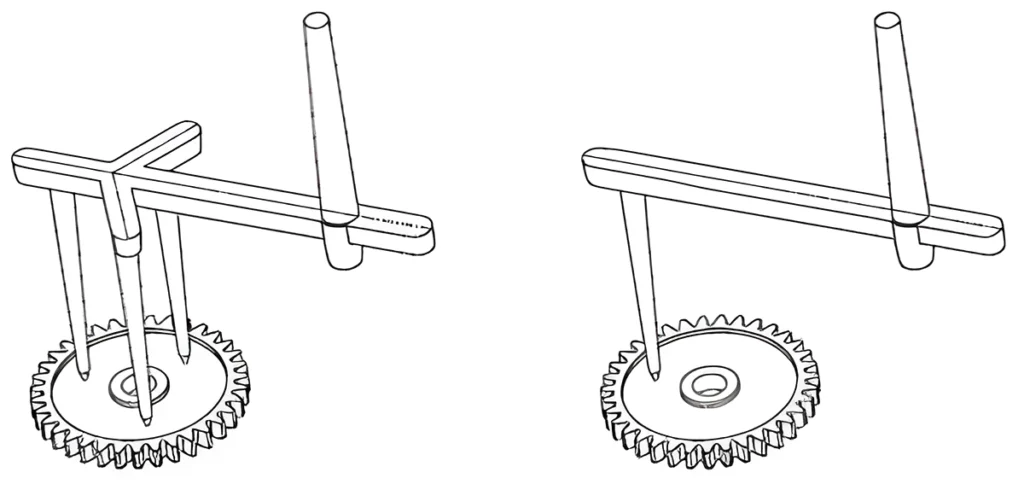

プラスチック歯車の成形において、ゲートの位置は歯車の精度、特に半径方向の振れに大きく影響します。また、ゲートの分布形状は、プラスチック歯車の全体的な機械的特性に決定的な影響を与えます。プラスチックギヤ金型のゲートを設計する場合、ギヤ製品が許すのであれば、3点ゲートを使用することをお勧めします。理想的には、図3に示すように、これらの3点は同じ円弧上に位置し、均等に分布していることが望ましい。

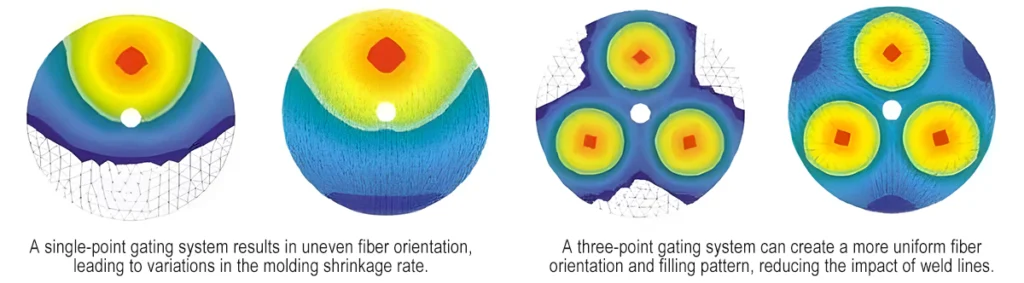

3点バランス・ゲーティング・システムを使用すると、プラスチック溶融物はゲートから放射状に流れ、フロー・フロントで収束して3本のウェルド・ラインを形成する。これらのウェルドラインでは、繊維の方向がフローフロントと平行になる傾向がある。歯車では、この結果、繊維はウェルドラインで放射状に分布し、他の部分ではランダムに分布する。これにより、溶接線に沿って収縮率の低い領域が形成される。ウェルドラインとそれ以外の部分との繊維配向の差は、シングルゲートのギアよりも小さく、ギアの高精度化につながります。図4は、単一偏心ゲートと3点均等配置ゲートを使用した場合のファイバー配向と充填パターンの概略比較です。

プラスチック歯車金型の通気設計

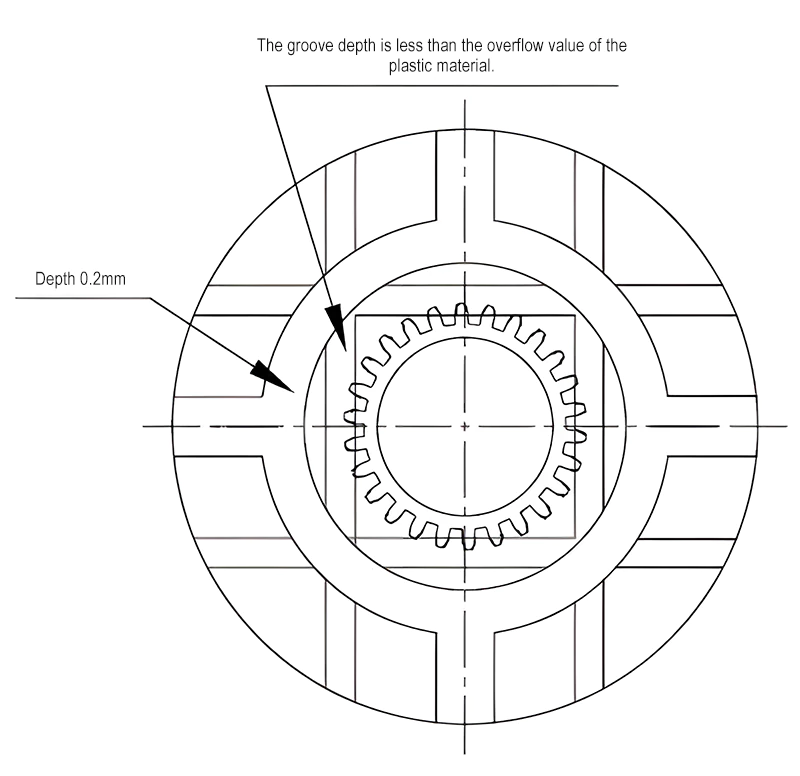

プラスチック金型の設計において、ベントは非常に重要な要素です。プラスチック歯車金型では、歯面の通気設計が特に重要です。当社では、歯車金型のほとんどの面を研削盤で加工します。この工程は、表面と表面の適合を確実にします。しかし、射出工程において、最後の部分の充填が不十分になりがちです。閉じ込められた空気を排除するためには、歯面に通気溝を設ける必要がある。一般的に、歯面に設ける通気溝の設計は図5のようになる。

プラスチック歯車金型の構造設計

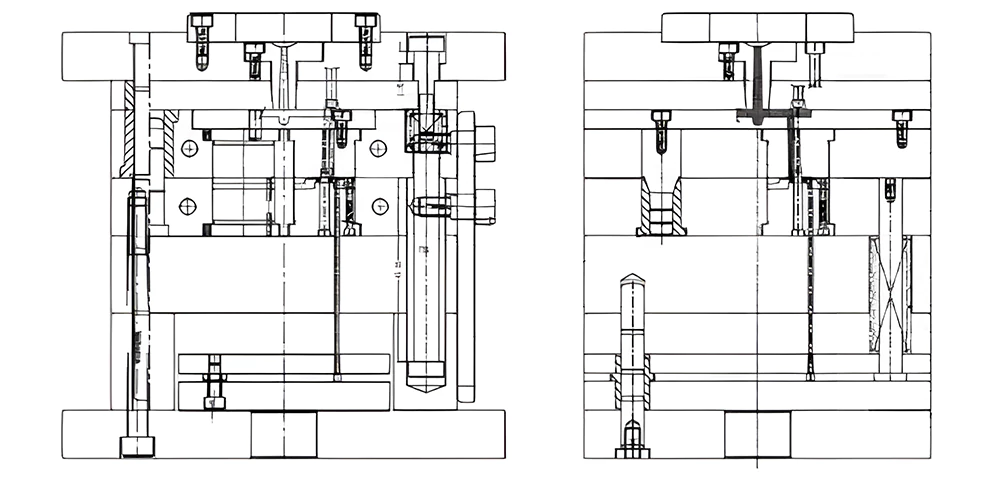

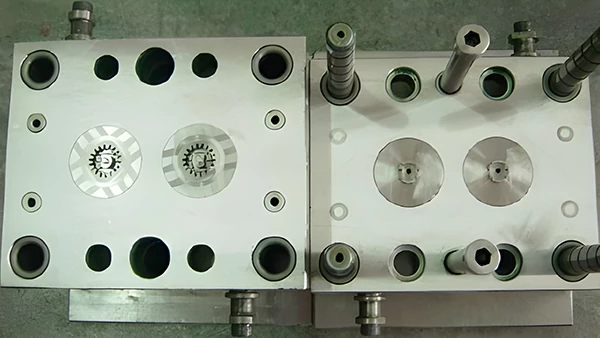

プラスチック歯車の射出成形はポイントゲートを使用することが多いため、金型構造は3プレート設計が一般的です。図6に歯車金型の設計図を、図7に実際の歯車金型を示します。歯車金型の動作原理は以下の通りである:

射出成形が完了すると、射出成形機の駆動により金型の可動部が開き始める:

- 別れの第一段階:スプリング1の作用により、ストリッパープレートがプレートAから離れ始める。スプループーラーピンの作用により、メインチャンネルがストリッパープレートに固定され、ゲートが製品から離れる。

- セカンドステージ 別れ:金型が95mm開いた後、タイバー・アセンブリの作用でストリッパー・プレートがフェースプレートから離れ始め、メイン・チャンネルがスプルー・ブッシュから外れる。

- 第3ステージ 別れ:型開きが90mmまで進むと、エジェクタープレートが動き出し、製品を排出します。この間、エジェクタープレートのガイドポストは、排出のバランスを高めるために使用されます。エジェクタプレートはスプリング2の作用でリセットされる。これで型開・排出動作が完了する。

プラスチック歯車金型の製造

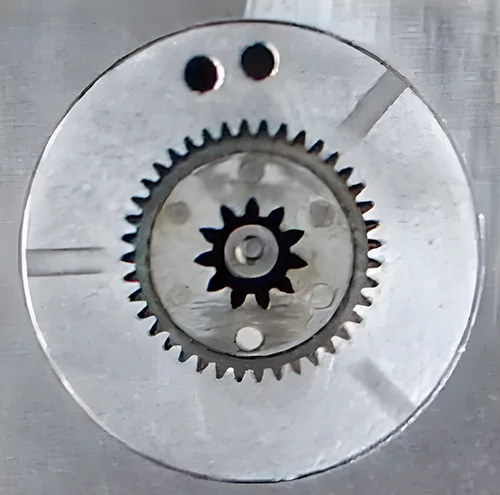

プラスチック歯車を成形する過程で、歯車金型はプラスチック歯車を成形し、その精度を確保するための重要な設備です。プラスチック歯車金型は、歯車キャビティと金型フレームに分けられます。ギヤキャビティはギヤリングとも呼ばれ、ギヤモールドの製造工程全体の中で最も重要で精度が要求される部分です。

1.歯車キャビティ加工

プラスチック歯車の金型製造では、歯車キャビティの加工が重要な鍵を握る。プラスチック歯車の成形は「レプリカ」加工の一種です。この工程では、キャビティの歯形は歯車の歯形を変形させたテンプレートとなります。そのため、キャビティの寸法精度と表面粗さを厳密に管理することが不可欠です。バリ、偏心、表面傷などの欠陥を避けることが不可欠です。そのため、キャビティ製作の精度を確保するためには、厳密な歯車キャビティ加工工程を確立する必要があります。

ギヤキャビティの加工方法には、主にワイヤーカット、放電加工、電鋳、ベリリウム銅合金鋳造の4つの方法があります。これらの方法には、それぞれ歯車のキャビティを加工するための利点と欠点があります。メーカーは一般的に、インボリュートストレート円筒ギアにはワイヤーカットを使用し、一般的にヘリカルギアには放電加工を好む。さらに、ギヤキャビティの放電加工に使用する電極をワイヤーカットで加工することもできます。ヘリカルギヤの電極のねじれ角が小さい場合(β≤6°)、ワイヤーカットが使用できます。

2.型枠加工

モールドフレームはモールドベースとも呼ばれ、歯車金型の補助成形部品である。金型枠を加工する工程は、一般的なプラスチック射出成形金型と同様です。したがって、この記事では詳しく説明しません。図8は、歯車金型枠の実際の加工イメージである。