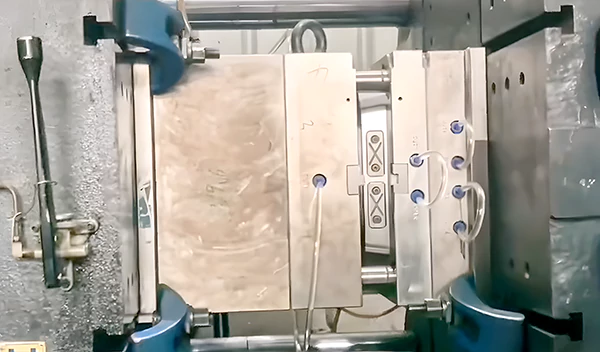

Das Schließen der Form ist ein entscheidender Prozess beim Spritzgießen, bei dem Präzision und Kontrolle von größter Bedeutung sind. Dieser Artikel befasst sich mit den einzelnen Schritten des Formschließens und hebt die Bedeutung jeder Phase hervor, um Schäden an der Form zu vermeiden und die Langlebigkeit und Genauigkeit der Formen zu gewährleisten.

Initiieren von Mold Closing

- Startdruck für das Schließen der Form: Dieser Druck ist anfänglich auf 25 eingestellt und muss eventuell angepasst werden, wenn die Geschwindigkeit zu langsam ist. Erhöhen Sie die Geschwindigkeit schrittweise um +5, bis die gewünschte Geschwindigkeit erreicht ist. Seien Sie vorsichtig, da ein hoher Druck schnelle Bewegungsänderungen der beweglichen Platte verursachen kann, was zu erhöhter Reibung und Verschleiß an den Maschinenteilen führt und die Stabilität und Präzision beeinträchtigt.

- Startgeschwindigkeit für das Schließen der Form: Diese sollte entsprechend dem tatsächlichen Bedarf eingestellt werden, um einen reibungslosen Übergang zur nächsten Phase ohne abrupte Pausen zu gewährleisten. Idealerweise werden höhere Geschwindigkeitseinstellungen mit geringerem Druck bevorzugt, wobei der Druck zur Steuerung der Geschwindigkeit verwendet wird.

Niederdruck-Formenschluss

In dieser Phase wird die Form mit geringem Druck und geringer Geschwindigkeit geschlossen, wobei aus sicherer Entfernung begonnen wird, bis die Form vollständig geschlossen ist.

Niederdruck-Formschließgeschwindigkeit: Die Geschwindigkeit sollte langsam sein, um Aufprallschäden zu minimieren, selbst bei niedrigen Druckeinstellungen. Plötzliche Hindernisse wie falsch ausgerichtete Schieber oder gebrochene Auswerferstifte können unter Hochgeschwindigkeitsbedingungen erhebliche Schäden verursachen.

Niederdruck-Werkzeugschließdruck: Beginnen Sie mit hoher Geschwindigkeit und niedrigem Druck, z. B. 5, um zu testen. Die Schließgeschwindigkeit der Form wird aufgrund des niedrigen Drucks nicht zu schnell sein, so dass der Druck schrittweise erhöht werden kann, um die ideale Schutzgeschwindigkeit zu erreichen.

Ausgangsposition für das Schließen der Form mit niedrigem Druck: Dies ist je nach Größe und Struktur der Form sehr unterschiedlich und liegt im Allgemeinen zwischen 5-20 cm vor dem vollständigen Schließen. Es ist wichtig, frühzeitig mit dem Niederdruckschutz zu beginnen, um Hochgeschwindigkeitsstöße aus den vorhergehenden Phasen zu vermeiden.

Endposition für das Schließen der Form mit niedrigem Druck: Stellen Sie diesen Parameter so ein, dass sich die Form gerade vollständig schließt. Stellen Sie zunächst die Niederdruckgeschwindigkeit und den Druck ein und nehmen Sie dann eine Feinabstimmung der Position auf der Grundlage manueller Tests vor, um einen präzisen Formschutz zu gewährleisten.

Hochdruck-Formenspannen

Das Schließen der Form mit Hochdruck ist eine kritische Phase im Formschließprozess, in der die Form, die unter niedrigem Druck zusammengeführt wurde, nun sicher verriegelt wird. Dieser Schritt gewährleistet die Stabilität und Präzision der Form während des Spritzgießprozesses.

Hochdruck-Werkzeugspanndruck:

Die Anfangseinstellung für den Schließdruck liegt normalerweise bei 60. Dieser Wert muss jedoch möglicherweise je nach den spezifischen Anforderungen der Form und des verwendeten Materials angepasst werden. Wenn die anfängliche Druckeinstellung nicht zu den gewünschten Ergebnissen führt, sollte sie schrittweise in Schritten von +10 erhöht werden. Es ist wichtig, übermäßigen Druck zu vermeiden, da dies die Maschine unnötig belasten und zu erhöhtem Verschleiß führen kann. Ziel ist es, gerade so viel Druck aufzubringen, dass die Form sicher verriegelt wird, ohne die Geräte zu überlasten.

Hochdruck-Formenschließgeschwindigkeit

Die Geschwindigkeit, mit der die Form eingespannt wird, sollte mit einem Referenzwert beginnen, beispielsweise 25. Wenn die Anfangsgeschwindigkeit nicht ausreicht, kann sie schrittweise erhöht werden, wobei jedoch Vorsicht geboten ist. Eine zu starke Erhöhung der Geschwindigkeit kann zu übermäßigem Lärm und Vibrationen führen, was sowohl für die Maschine als auch für die Form schädlich sein kann. Die Geschwindigkeit sollte erst dann angepasst werden, wenn die Wirksamkeit der Druckeinstellung bewertet wurde. Ein ausgewogener Ansatz bei der Einstellung von Geschwindigkeit und Druck ist entscheidend, um eine optimale Schließung zu erreichen, ohne Schäden zu verursachen.

Überwachung und Anpassungen:

Eine kontinuierliche Überwachung während des Hochdruckschließens ist unerlässlich. Die Beobachtung des Verhaltens des Werkzeugs und der Maschine während dieser Phase kann wertvolle Erkenntnisse darüber liefern, ob die Einstellungen angemessen sind oder weiter angepasst werden müssen. Faktoren wie die Reaktion des Werkzeugs auf den Druck, der Geräusch- und Vibrationspegel der Maschine und die Gesamtstabilität des Systems sollten sorgfältig bewertet werden.

Endgültige Verriegelungsposition:

Die endgültige Verriegelungsposition ist ein kritischer Parameter beim Schließen von Hochdruckformen. Diese Position sollte so eingestellt werden, dass die Form vollständig und sicher geschlossen ist. Es ist wichtig, sicherzustellen, dass die Form ihre vollständig geschlossene Position erreicht hat, bevor die Hochdruckspannung eingeleitet wird. Falsche Einstellungen in diesem Bereich können zu einem unvollständigen Schließen der Form und damit zu Fehlern im Endprodukt führen.

Sicherheitserwägungen:

Sicherheit ist beim Hochdruck-Formenspannen oberstes Gebot. Aufgrund der hohen Kräfte, die bei diesem Prozess auftreten, müssen alle Sicherheitsprotokolle strikt eingehalten werden. Dazu gehört, dass die Maschine in einem guten Betriebszustand ist, dass alle Schutzvorrichtungen vorhanden sind und dass die Bediener im sicheren Umgang mit der Ausrüstung geschult sind.

Schlussfolgerung: Sicherstellung von Qualität und Effizienz beim Schließen von Formen

Das Verständnis für die Feinheiten des Formschließens, vom Niederdruckschutz bis zum Hochdruckschließen, ist für die Aufrechterhaltung der Integrität der Form und der Produktionsqualität unerlässlich. Durch sorgfältige Steuerung von Druck und Geschwindigkeit können wir Schäden an der Form verhindern und eine effiziente und kostengünstige Produktion sicherstellen.