As we aim to manufacture the ideal products, we need smart ways to handle the challenges that come with it. Now, imagine making parts exactly how you want them. How can you do that? This is where internal and external turning comes in. They’re like problem-solving tools for making products precisely as they should be.

Obviously, we all want to make parts that comply perfectly with our manufacturing requirements, but it’s not easy. The usual ways of manufacturing items sometimes don’t work well, especially when dealing with tight spaces, different materials, and specific measurements.

But guess what? Internal and external turning are like secret weapons that help us solve these problems. They’re special ways of doing things that guide us through the tricky parts of modern making. And, if you’re planning to implement these approaches to make your manufacturing processes more accurate, trust us – you’re making the right decision.

In this guide, we’ll help you better understand the use, mechanism, and potential of internal and outer diameter turning so it’s easier to implement these mechanisms whenever needed. Let’s begin exploring now!

External Turning Mechanism

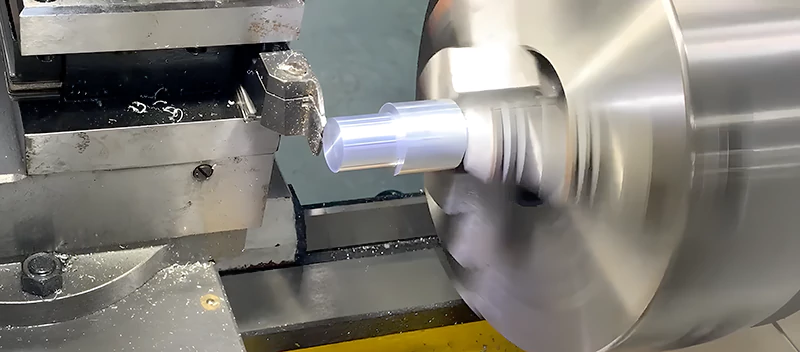

Exterior turning is a crucial process focused on shaping the outer surface of a part to meet precise dimensional standards and achieve a smooth surface finish.

In this mechanism, ordinary cylindrical turning tools come into play, each designed with specific main declination angles to address various turning scenarios.

Auswahl der Werkzeuge

- Ordinary Cylindrical Turning Tools: These tools, categorized by main declination angles such as 95°, 90°, 75°, 60°, and 45°, offer flexibility in handling different parts. The choice between 90° and 95° tools is ideal for slender shafts, while 75°, 60°, and 45° tools excel in turning short and thick outer circles. Notably, 45° tools can also perform chamfer turning.

- Negative-Angle Blade Turning Tools: Negative-angle blades, known for their economic efficiency, outshine their positive-angle counterparts. They are particularly beneficial for large back-feeding and processing with substantial feed amounts. The larger size of negative-angle blades enhances their versatility, and their tip strength surpasses that of positive-angle blades.

Considerations

Outer surface turning involves navigating the dynamics of axial and radial forces during cutting. The choice of tool angles becomes critical in determining the efficiency of the process.

The nuanced strengths and lengths of different blade shapes impact the overall performance, making it essential to align the tool selection with the specific demands of each turning operation.

Internal Turning Mechanism

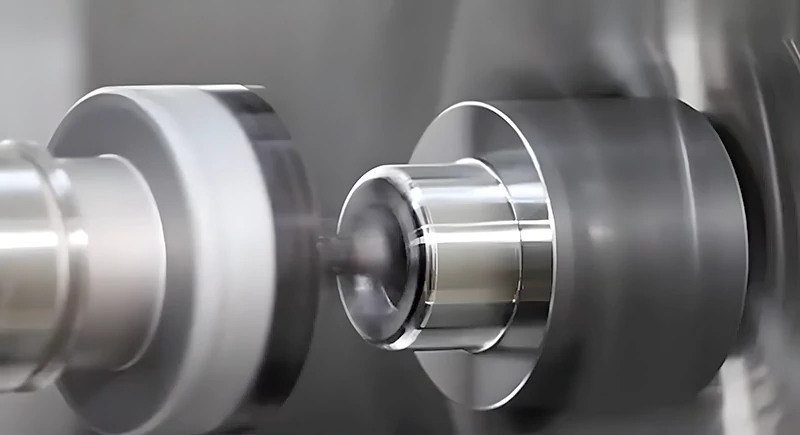

Another turning approach often used in injection molding and CNC manufacturing processes is internal turning. Let’s explore the key considerations of this hole-turning method.

Merkmale

Internal turning or inner diameter turning, distinct in its approach, focuses on shaping inner holes while dealing with unique challenges. The semi-closed nature of the process makes it challenging to observe chip evacuation, influencing the overall processing quality. Deep hole cutting introduces vibrations in the arbor, necessitating specialized strategies.

Tooling Strategies

- Carbide Drill Arbor for Small-Diameter Hole Cutting: To address the challenges posed by small-diameter hole cutting, employing a carbide drill arbor proves effective. This tooling strategy enhances precision and reliability in these scenarios.

- Vibration Arbor for Medium Diameter and Above: Managing vibrations in medium-diameter hole cutting becomes crucial. Here, a dedicated vibration arbor comes into play, mitigating issues related to tool wear and ensuring a smoother cutting process.

Considerations

Internal turning requires a keen understanding of chip evacuation dynamics and the impact of hole depth on tool overhang. The choice of tools is restricted by the hole diameter and part length, necessitating careful consideration based on the specific requirements of each inner diameter turning operation.

Understanding Internal Turning’s Intricacies

Influencing Factors of Internal Turning Operation

- Tool Overhang Challenges: Unlike external turning, the length of the CNC turning part and the size of the toolbar significantly affect tool overhang in hole turning. This dynamic demands careful consideration, as long overhangs may lead to deflection and vibrations.

- Critical Cutting Forces: The direction and magnitude of cutting forces play a pivotal role in internal surface turning. Achieving minimal vibration and enhanced machining quality requires a keen understanding of tangential and radial cutting forces. The tool’s back angle becomes crucial, especially in small-diameter turning holes.

- Chip Evacuation and Clamping Dynamics: Challenges such as poor chip evacuation, improper clamping, and tool-related factors can impact internal diameter turning. Optimal solutions involve strategic tool nose radius selection, effective chip removal methods, and stable clamping techniques.

Considerations for Machining Quality Improvement

- Tool Nose Radius Selection: Choosing a small nose radius is key to minimizing radial and tangential cutting forces. The nose radius should be slightly less than the cutting depth for optimal results, ensuring a stronger cutting edge, improved surface texture, and uniform pressure distribution.

- Tool Groove Influence: The groove type of the cutting tool plays a decisive role in internal turning. Positive rake angle groove types with sharp cutting edges and high strength are preferred for machining inner holes.

- Cutting Edge Angle Consideration: The cutting edge angle significantly affects radial, axial, and composite forces. Selecting an angle close to 90° and not less than 75° is recommended to balance axial and radial cutting forces.

- Tool Treatment Impact: The rounding of the cutting edge influences cutting force. Uncoated tools exhibit smaller rounding than coated ones, impacting flank wear. Considerations for long tools overhanging and machining small holes are crucial.

- Clamping Stability: The stability of cutting tools and turned components relies on effective clamping. Achieving stability involves factors like surface finish, hardness, and clamping methods, emphasizing overall support for optimal results.

- Efficient Chip Removal: Chip removal significantly influences machining effects and safety, especially in deep hole and blind hole processing. Internally cooled tools, right-cutting fluids, and compressed air for through-hole machining are recommended for effective chip control.

Internal Turning’s Precision Paradigm

Hole turning’s meticulous approach achieves tight tolerances and intricate details within workpieces, ensuring the internal features meet specifications. Surface finish and dimensional accuracy are meticulously controlled, catering to industries where microns matter.

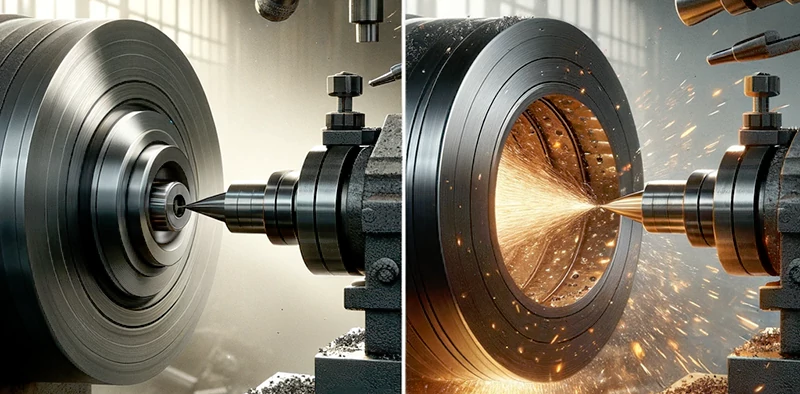

External Turning’s Exterior Precision

Unter surface turning, the focus lies on the workpiece’s exterior surfaces. The cutting tools, positioned outside the workpiece, sculpt the outer contours, ensuring dimensional accuracy and surface finish. Challenges include managing tool wear and optimizing cutting speeds for consistent results across varied materials and geometries.

External Turning’s Backbone Role

External turning is the backbone of manufacturing, catering to various components across industries. Its versatility shines from turning shafts in automotive applications to creating structural elements in construction. Outer diameter turning plays a pivotal role in producing components that form the backbone of various systems.

Advancements in Turning Technologies

The evolution of internal surface turning is a testament to its resilience in adapting to modern challenges.

Die Fortschritte bei den Werkstoffen, einschließlich Superlegierungen und Verbundwerkstoffen, haben die Grenzen der herkömmlichen Bearbeitung verschoben. Internal turningDie Fähigkeit des Unternehmens, maßgeschneiderte Lösungen für diese hochmodernen Materialien anzubieten, festigt seine Rolle als wichtiger Akteur in der modernen Fertigung.

- Anpassungsfähigkeit an Superlegierungen: Das Aufkommen von Superlegierungen in verschiedenen Industriezweigen, insbesondere in der Luft- und Raumfahrt, hat eine Weiterentwicklung der Bearbeitung erforderlich gemacht. Internal turning hat eine beispiellose Anpassungsfähigkeit an diese Hochleistungswerkstoffe bewiesen und komplizierte Komponenten mit überlegener Festigkeit und Haltbarkeit geschaffen.

- Umgang mit Verbundwerkstoff-Herausforderungen: Verbundwerkstoffe stellen aufgrund ihrer heterogenen Beschaffenheit eine besondere Herausforderung bei der Bearbeitung dar. Mit seinem auf Präzision ausgerichteten Ansatz, internal turning hat sich zu einer zuverlässigen Lösung für die Herstellung von Bauteilen aus modernen Verbundwerkstoffen entwickelt. Die Fähigkeit, die Komplexität von Verbundwerkstoffen zu beherrschen, unterstreicht ihre Bedeutung in der modernen Fertigung.

Externe Drehung Technologische Fortschritte

Die Nutzung des technologischen Fortschritts ist das Kernstück der surface turning Prozess. Die Industrie schreitet voran, external turning hält durch die Integration von Echtzeit-Überwachung und adaptivem Tooling Schritt und hebt damit seine Fähigkeiten auf ein neues Niveau.

- Echtzeit-Überwachung für Präzisionssicherheit: Die Integration von Echtzeit-Überwachungssystemen stellt sicher, dass jeder Schnitt die vorgegebenen Präzisionsstandards einhält. Kontinuierliche Rückmeldungen ermöglichen sofortige Anpassungen, die Abweichungen abmildern und die Gesamtgenauigkeit der Maschine verbessern. external turning Prozesse.

- Adaptiver Werkzeugbau für die dynamische Bearbeitung: External turningDie Einführung von adaptiven Werkzeugen bedeutet einen Wechsel von statischen Methoden zu dynamischen Bearbeitungsansätzen. Werkzeuge, die sich in Echtzeit an veränderte Bedingungen anpassen können, optimieren die Werkzeugstandzeit, verringern den Verschleiß und tragen zur Effizienz des gesamten Bearbeitungsprozesses bei.

- Vorausschauende Wartung für betriebliche Kontinuität: Die vorausschauende Instandhaltung, die durch Datenanalyse und maschinelles Lernen unterstützt wird, hat sich zu einem Eckpfeiler der Drehen der Außenfläche. Durch die Vorhersage von Werkzeugverschleiß und potenziellen Problemen können Maschinenbediener proaktiv auf Probleme reagieren und so einen unterbrechungsfreien Betrieb und eine längere Lebensdauer der Werkzeuge gewährleisten.

- KI-gesteuerte Zerspanung für mehr Effizienz: Künstliche Intelligenz (KI) hat ihren Weg in die external turningund bietet intelligente Einblicke in Bearbeitungsprozesse. Die KI-gesteuerte Bearbeitung optimiert Werkzeugwege, Schnittparameter und die Gesamteffizienz, um die Produktivität zu maximieren und gleichzeitig strenge Qualitätsstandards einzuhalten.

Prototool: Ihr professioneller Verbündeter in der Fertigung

Die Hersteller müssen sich mit den Feinheiten der modernen Komponenten auseinandersetzen, Prototool wird zum Leuchtturm des Fachwissens und bietet professionelle CNC-Fertigungslösungen, die über das Übliche hinausgehen.

Wenn Sie also mit den Herausforderungen der Spanabfuhr, der Zugänglichkeit von Werkzeugen und komplizierten Geometrien konfrontiert sind, haben unsere Fachleute bei Prototool ihr Handwerk sorgfältig verfeinert, um diese Herausforderungen frontal anzugehen.

Hier sorgen wir dafür, dass Ihre Komponenten mit Präzision gefertigt und verarbeitet werden. Ob es sich um Mastering internes Drehen, das geschickte Navigieren auf engstem Raum oder die effizienzgesteuerte external turningUnsere CNC-Fertigungs- und Spritzgießlösungen sind darauf zugeschnitten, die Erwartungen zu übertreffen.

Wenden Sie sich noch heute an uns, um weitere Informationen und Unterstützung zu erhalten.

| Drehen Methode | Fräsmethode |

| Innendrehen & Außendrehen Kegeldrehen | Schulterfräsen Seitenfräsen Planfräsen Rampenfräsen Eintauchfräsen Periphere Milling Spiralförmiges Fräsen Rillenfräsen Vertikalfräsen und Horizontalfräsen Konventionelles Fräsen & Steigfräsen |