Das Temperiersystem einer Spritzgussform wirkt sich direkt auf die Qualität der Produkte aus. geformtes Produkt und die Effizienz der Produktion. Hohe Temperaturen auf der malter Hohlraum Oberfläche kann zu Graten an der Trennfuge und Einfallstellen in dickeren Abschnitten des Kunststoffteils führen. Umgekehrt können niedrige Temperaturen eine schlechte Füllung und schwache Bindenähte verursachen. Ungleichmäßige Temperaturen im Formhohlraum und sich bewegende Formoberflächen können innere Spannungen verursachen, die zu wVerkrümmung und Verformung im Formprozess. Daher ist das Temperaturkontrollsystem, ähnlich wie das Anschnittsystem, von entscheidender Bedeutung für die Formgestaltung und verdient große Aufmerksamkeit.

Konstruktionsprinzipien für Kühlsysteme für Spritzgussformen

Um die Effizienz des Kühlsystems zu erhöhen und eine gleichmäßige Temperaturverteilung im Formhohlraum zu gewährleisten, sollten die folgenden Grundsätze beachtet werden:

1. Optimale Kühlungsmethode und Platzierung der Schaltkreise:

Bei der Konstruktion der Form sollten Sie der Kühlmethode und der Platzierung des Kreislaufs Vorrang einräumen, damit genügend Platz für eine turbulente Wasserströmung in den Kühlkanälen vorhanden ist. Der Kühlkreislauf sollte den Anforderungen des Formprozesses entsprechen und eine ausreichende, gleichmäßige und ausgewogene Kühlung gewährleisten.

2. Temperaturdifferenz und Strömungsdynamik:

Berücksichtigen Sie die Temperaturdifferenz am Einlass und Auslass und berechnen Sie den Strömungsdruckabfall, um den geeigneten Durchmesser und die Länge der Kühlkanäle zu bestimmen. Streben Sie eine geringe Temperaturdifferenz an (5°C für Standardformen, 2°C für Präzisionsformen). Die Länge des Kühlkreislaufs sollte zwischen 1,2 und 1,5 Metern liegen, mit einer Strömungsgeschwindigkeit von 0-1,0 m/s, und die Anzahl der Bögen sollte 15 nicht überschreiten. Bei größeren Formen sollten mehrere unabhängige Kreisläufe in Betracht gezogen werden, um den Kühlmittelfluss zu erhöhen und den Druckverlust zu verringern, was die Effizienz der Wärmeübertragung erhöht. Mehrere schmale Kühlkanäle sind einem einzigen Kanal mit großem Durchmesser vorzuziehen.

3. Anzahl und Größe der Kühlkanäle:

Maximieren Sie die Anzahl und Größe der Kühlkanäle, wobei der Durchmesser von der Form des Kunststoffteils und der Werkzeugstruktur abhängt. Die Anzahl, der Abstand und die Nähe der Kanäle zum Formraum haben einen erheblichen Einfluss auf die Temperaturregelung der Form.

4. Strategische Kühlung in der Nähe des Tors:

Der Bereich in der Nähe des Anschnitts, der häufig mit der Düse der Spritzgießmaschine in Berührung kommt, neigt zu höheren Temperaturen und erfordert eine verstärkte Kühlung. Entwerfen Sie gegebenenfalls einen separaten Kühlkanal für diesen Bereich.

5. Vermeiden Sie die Abkühlung an Schweißnähten:

Da Schweißnähte die kältesten Bereiche sind, sollten Kühlkanäle nicht in ihrer Nähe platziert werden, um zu verhindern, dass Schweißnahtfehler verschlimmert und die Festigkeit des Kunststoffteils an diesen Stellen verringert wird.

6. Platzierung der Wassereinlass- und -auslassanschlüsse:

Positionieren Sie diese Anschlüsse auf der Nichtbetriebsseite des Werkzeugs.

7. Getrennte Kühlkreisläufe für bewegliche und feste Formen:

Sorgen Sie für eine ausgewogene Kühlung sowohl der Kavität als auch des Kerns, mit besonderem Augenmerk auf die Kühlleistung des Kerns, um eine gleichmäßige Kühlung und Schrumpfung des Kunststoffteils zu gewährleisten.

Wichtige Überlegungen zur Auslegung von Kühlsystemen

1. Abkühlungsmethoden für verschiedene Schimmelpilze:

Verwenden Sie eine schnelle Abkühlung für Standardformen, um den Gießzyklus zu verkürzen, und eine allmähliche Abkühlung für Präzisionsformen, die mit Formthermometern ausgestattet sind.

2. Minimierung der Verwendung von Dichtungsringen:

Entwerfen Sie Kühlkreisläufe mit zwei geraden Durchgangswegen, um die Wartung zu erleichtern. Achten Sie auf dichte Dichtungen und prüfen Sie auf Wasseraustritt an den Dichtungen und Düsen.

3. Gezielte Kühlung für bestimmte Materialien:

Bei Materialien wie PE mit starker Schrumpfung sollten Sie die Kühlkanäle entlang der Schrumpfungsrichtung ausrichten, um Verformungen zu vermeiden. Richten Sie die Kanäle am Layout des Formhohlraums aus.

4. Konfiguration des Kühlkreislaufs:

Bei Formen mit einem einzigen Einlass und Auslass sollten die Kühlkanäle in Reihe geschaltet werden. Bei parallelen Verbindungen muss sichergestellt werden, dass jeder Kreislauf über eine Durchflussregelung und einen Durchflussmesser verfügt, um gleichmäßige Kühlbedingungen zu gewährleisten.

5. Bessere Kühlung in schwierigen Gebieten:

In Bereichen, in denen die Kühlung weniger effektiv oder strukturell begrenzt ist, sollten Sie Materialien mit hoher Wärmeleitfähigkeit, wie Berylliumkupfer oder Kupferlegierungen, oder eine wärmeleitende Stabstruktur verwenden. Sorgen Sie bei Bedarf für die Kühlung von Kernen, Einsätzen und Schiebern.

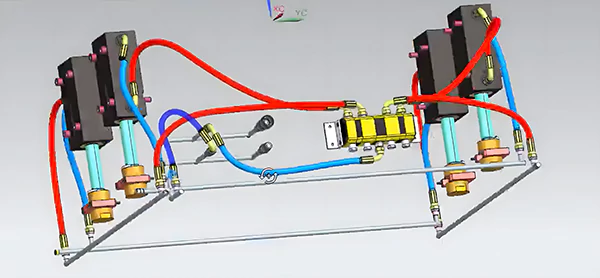

6. Farbcodierung und Kennzeichnung:

Markieren Sie den Wassereinlass mit rot und den Auslass mit blau. Beschriften Sie die Kühlwasserein- und -auslässe auf den beweglichen und festen Formplatten mit "IN" und "OUT" in englischer Sprache, und gruppieren Sie die Wasserkanäle entsprechend.