SMED(Single Minute Exchange of Die)とは、金型交換やセットアップの時間を最小限に抑えるプロセスです。これは、段取り替えプロセスにおいて不要な部分を特定し、排除することを意味します。産業機器の一部を交換する必要がある場合、ダウンタイムはコストがかかり、予期せぬ事態となる可能性があります。SMEDは、無駄を省き、生産性を高め、コストを削減することができるため、リーン生産に不可欠である。

しかし、この戦略が何であり、何をもたらし、どのように提供するかについては、この戦略を採用する際の単純なフルフォームの意味以上のものがある。それでは、すべてを詳しく説明していこう。

ダイの1分間交換の基本:

SMEDシステムは、顧客に最大限の価値を提供しながら、より少ない労力でより多くを達成するリーン生産の原則である。その目標は、設備機械の切り替えに要する時間を短縮することである。これにより、工場の従業員は、切り替え前にできるだけ多くの工程を完了し、チームが並行して作業し、標準化され最適化された作業手順を持つようになる。

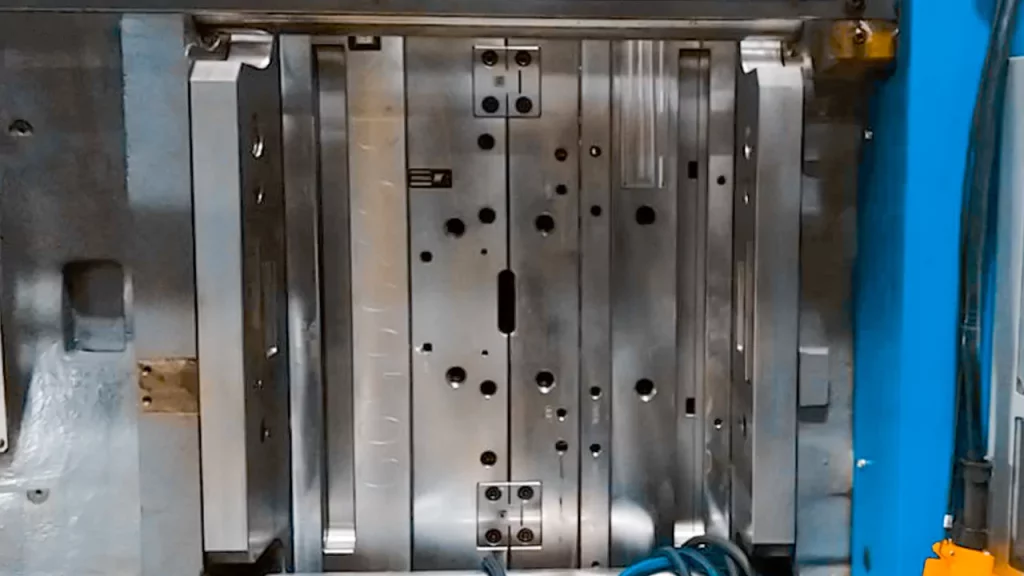

その目標は、金型の交換時間を数時間から10分以内に短縮することである。金型は特殊な製造ツールであり、生産モデルが変更されると再セットアップが必要となり、ダウンタイムが発生する。 四郷茂雄SMEDシステムを発明したのは日本の工業技術者である。彼はこの戦略を使って、取引先企業の交換時間を94%短縮した。機械の交換時間を10分未満に短縮することが可能な場合もあるが、ほとんどの場合、これは達成可能である。

なぜSMEDが重要なのか?

リーン生産方式は、与えられたシステムの中で可能な限り無駄を最小限に抑え、効率を高めようとするものである。

リーン生産方式によれば、ムダとは、取り組むべき3つの主要分野のうちの1つである。 ムダ, ムラそして ムリ.ダイスのシングルミニッツ交換は、これら3種類の廃棄物を処理する役割を担っている。しかし、ムラの解消が第一の課題(ムラ)である。

顧客の期待に応えるには、少量のバッチを処理するたびに、スムーズで予測可能なプロセス・フローを確立できなければならない。設備更新の継続的な必要性が、少量生産の大きな障害となっている。こうした変更には時間とコストがかかるため、採算をとるためにはより現実的な方法で回収しなければならない。

機械の中には、交換期間が数時間から数日に及ぶものもあるため、特定の機械の生産量を、その忙しく生産的な時間という観点から最大化する必要がある。バッチサイズが最大化されるため、利用可能な資源が最も効率的に使用される。プロセスを変更する必要性が生じたときに初めて、非効率性が明らかになる。

少量バッチを経済的に実行可能な方法で生産するには、各交換のセットアップ時間を短縮することが不可欠である。そのため、段取り替え時間が製造工程に与える影響をできる限り少なくするために、内部の段取り替えは可能な限り最小限に抑えなければならない。

その構成要素:

SMED(Single Minute Exchange of Dies)では、段取り替えはエレメントと呼ばれる一連の工程を経て行われる。エレメントは2種類に分類されます:

- 内部コンポーネント

これらの要素は、デバイスの電源が切られた後に適用または更新されなければならない。例えば、以下のようなものがあります:

- 時代遅れの道具を取り除く。

- その代わりだ。

- 材料送りの調整。

- プログラムパラメーターの変更

F1のピットストップを考えてみよう。自動車がピットレーンに入り、停止し、クルーがタイヤを交換する。

- 外部要因

ガジェットが使用中であれば、外部項目を適用または追加することができる。新しい材料供給の購入、新しい工具の入手、古い工具の返却や保管、適切なプロセスの文書化、ライセンスの取得などがその例である。クルマがまだサーキットにいる間に、チームはすでにタイヤを準備し、工具を準備し、技術者を配置している。その結果、クルマが停止すれば、クルーはほんの数秒で作業全体を終えることができる。

SMEDの手続き:

SMEDまたはSingle Minute Exchange of Diesの手順は、いくつかのステップで構成されている。このLEANアプローチを実施するには、以下の方法があります:

1. 内部と外部のセットアッププロセスを分けておく。

生産設備が稼動している間、ほとんど、あるいはまったく変更することなく管理できる切替工程に関わる要素は、このステップで特定され、その後、切替前または切替後に実施される。この手順により、切り替え時間が50%短縮されるのが一般的である。

チームは、各要素およびサブ工程が、装置の運転中に実行できるかどうかを尋ねなければならない。答えが真であれば、その要素は外部である。

2. 外部設定プロセスの標準化

すべての外部フェーズは、このフェーズでムービーやフローチャートを使って識別し、標準化することができる。つまり、手順が実行されている間に、そのような作業を完了することができる。これを注意深く行わないと、機械が稼動していないときに工具を集めなければならない場合がある。これでは、切り替え時間が必要以上に延びてしまう。

3. 内部設定プロセスを外部設定プロセスに変更する

このステップでは、可能な限り多くの内部要素を外部化するために、変更プロセスを幅広く検討する。このステップでは、チームは内部要素を外部要素に変える方法があるかどうか、その方法はどのようなものか、そしてその方法を検討しなければならない。

その結果、さらに進めることができる項目のリストができる。この優先順位リストは、いくつかの点で費用便益分析に似ている。

4. 社内コミュニケーション・プロセスの改善

ボルトを最後に回すだけで、部品は所定の位置に固定される」。 新郷重雄 かつてこう言った。この後に残るのはただの動きであり、それは捨ててもいい。

このコンセプトは、例えばボルトを、部品を固定する短いバネ付きクランプに置き換えることができるというものだ。これまでボルトをひねっていた時間が節約できる。様々な機械や工具を改造して標準サイズを提供する。さらに、取り付け箇所を減らして作業工程を減らすこともできる。

5. 外部セットアップ手順の強化

残りの外部要素は、このステップで評価される。時間を節約するために、これらのプロセスを合理化し、単純化することである。

前のステップと同様に、チームはこの部分をより短時間で実行する方法を評価する。どうすればもっとシンプルにできるか?費用便益分析も、それが十分に効率的かどうかを評価するのに有益である。

6. SMEDを数回繰り返す。

プロセス全体を何度も綿密に分析することで、定期的な時間節約を実現できる。例えば、新しい技術やその他の重要な洞察は、ビデオ分析を通じてプロセスを最適化するチャンスを提供します。

メリット

Single Minute Exchange of Diesのアプローチを正しく使用すると、次のようなメリットが得られます。すべての利点の中で、SMED(Single Minute Exchange of Dies)が最も顕著なのは生産性の向上です。それでは、さらにいくつかの利点について説明しましょう:

- 生産性の向上:段取り替えに必要な時間が短縮されると、決められた期間内に生産される商品の数が増え、作業時間も増える。付加価値のない「ムダ」がなくなる。

- フレキシブルな製造プロセスが考えられるなぜなら、わずかな量の商品しか生産できず、異なる種類の商品の切り替えが簡単だからである。

- 顧客満足度の向上:顧客のニーズが時間通りに満たされるため、顧客満足度の向上につながる。

- 製品の品質向上:これは、機械のセットアップ時に発生する不良品の数を減らすのに役立つ。

- 在庫維持コストの削減:生産量を減らし、製品の保管を不要にするリーン生産は、在庫管理にかかる経費を削減する。

- メンテナンスコストの低減:手作業や調整、積み重ねが少ないため、金型の落下や衝突、物理的な損傷などのリスクが軽減されます。

- 労働災害の減少:準備工程が簡単で短縮されたため、この工程での労働災害は減少した。

結論

デジタル・リーン・マニュファクチャリングの目的は、無駄を省くことである。メーカー各社は、SMED(Single Minute Exchange of Dies)を活用することで、段取り替え後の材料ワークフローを改善し、さらに迅速な立ち上げを実現する取り組みを行っています。スマートなコネクテッド 製造ライン は、自社の商品の操作と効率について、さらに多くの情報を企業に提供する。