射出成形 は、主にプラスチックの製造工程における現象である。液状または可鍛性の原料を、金型またはマトリックスとも呼ばれる固定枠の助けを借りて成形する製造工程である。金型とは、通常は金属でできた中空の空洞の容器のことで、そこに液状のプラスチック、金属、セラミック、ガラスなどを流し込む。その他の金型部品は、プラスチックの製造工程で使用される。

さまざまな成形プロセス

プラスチックは合成物質であり、さまざまな成形技術によってあらゆる形に成形することができる。異なる 金型部品 は、これらの成形手順で使用される。どちらの手順も、溶けたプラスチックを冷やす前に作業する必要がある。 熱可塑性プラスチック熱硬化性プラスチックとは異なり、必要に応じて溶かして成形することができる。プラスチックの製造は、様々な成形工程を利用することで容易になる。これらの成形プロセスを以下に挙げる。

キャスティング

これは、すべての成形工程の中で最も簡単な工程の一つである。使用する金型部品も少なく、コスト効率も高い。プラスチックは流動性になるまで加熱され、金型に流し込まれる。型が取り外される前に冷却される。この工程は複雑な形状に適しており、低圧で行うことができる。

押出成形

このプロセスは、プラスチックや金属をあらかじめ決められた形状に成形することを容易にする。プラスチックは溶かされ、ダイを通して押し出され、線状の構造を作ります。ダイは、押出成形に使用される独特の金型部品のひとつである。一般的にロッドと呼ばれる最終形状は冷却され、用途に応じて様々な長さに切断することができます。

圧縮成形

圧縮成形のプロセスは、プラスチックの未加工の液体を使用し、金型内で圧縮して部品の所望の形状を形成することを含む。この工程で使用される高温の利点は、金属の強度が増すことである。製品は金型から取り出す前にしばらく冷却される。この工程は主に、小さな部品が大量に必要とされる自動車産業で使用されている。

ブロー成形

機械は原料プラスチックを液体になるまで加熱し、風船のように空気を入れて膨らませる。プラスチックは型に吹き込まれ、壁に押し付けられ、形を作り始める。液体バルーンは、その形を保つために充填後に冷却される。工程は迅速で、12時間の作業で最大1400個を生産できる。このプロセスの利点は、標準的な技術によって、プラスチック部品がすぐに均一な形状になることだ。 肉厚.ブロー成形は、他の成形工程とは異なる金型部品を全工程で必要とする。

回転成形

この方法では、高温の液体金属を金型内に入れ、高速で回転させる。すると、液体が表面全体を均一にコーティングし、均一な厚さの壁を持つ中空部品ができる。金型が冷え、液体プラスチックが新しい形状になった後、金型から取り出される。このプロセスの利点は、原料がほとんど無駄にならないことだ。したがって、環境的に効率的なプロセスである。

射出成形

プラスチックまたは金属部品を製造するための最も重要かつ一般的に使用される製造工程は、射出成形である。この工程は押し出し成形に似ています。この工程では、既存のカスタム金型に液体金属を直接挿入または注入します。射出成形の高圧は、金型の充填と凝固を促進します。

これは、自動車部品や手術用部品など、大量のプラスチック部品を生産するための標準的な方法である。年間必要部品数が30,000個を超える場合によく採用される。また、デザイナーやエンジニアの特定の要求を満たすために、より柔軟性の高い製品を製造することもできる。このプロセスは高価な金属に使用されるにもかかわらず、生産量を考慮すると費用対効果が高いことがわかります。

射出成形の仕組み

これらの製造工程の中で、最も一般的に使用されているのが射出成形である。射出成形が最も好まれているのは、同一性の高いプラスチック部品の製造に貢献するからである。この方法はまた、設計の柔軟性を容易にする。射出成形は、自動車部品から電子筐体、台所用品に至るまで、ほとんどの部品の製造に使用されている。しかし、射出成形は比較的高い成形性が要求される。 立ち上げ費用 他の技術に比べ、主にカスタマイズされた工具が必要なためである。その複雑さ、精度、材料(スチールまたはアルミニウム)、全プロセスにかかる金銭的コストは様々である。

アン 射出成形機 射出、金型、成形の3つからなる。 クランプユニット.これらはすべて成形工程に不可欠な部品である。

射出ユニット

射出ユニットは、原料プラスチックの溶融を促進し、それを金型に導く。射出ユニットは、以下のような、より小さく、より基本的な金型部品で構成される。 ホッパーその バレルおよび往復スクリューを使用する。ポリマー顆粒は、乾燥後、ホッパー内で着色顔料または他の補強添加剤と混合され、射出装置で堆積される。材料は加熱、混合され、顆粒が可変ピッチスクリューによってバレルに供給される際に金型方向に移動する。バレルとスクリューの形状は、必要なレベルまで圧力を高め、材料を溶融させるために慎重に選択されています。

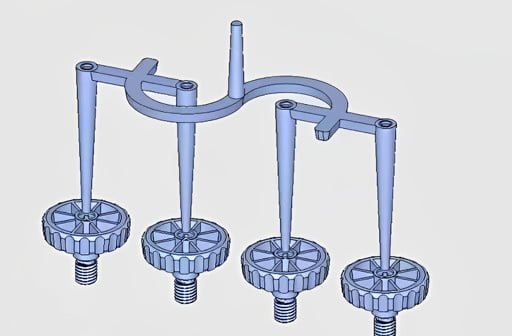

ラムが前進すると、溶けたプラスチックが金型に注入されます。 ランナーシステム空隙を埋める。物質が冷えるにつれて再凝固し、金型の形状になる。最後に金型が開き、エジェクターピンによって固化物が押し出される。その後、金型は閉じ、この手順が繰り返される。すべての金型部品は、ポリマー顆粒からプラスチック部品を製造する部分で中核的な役割を担っている。

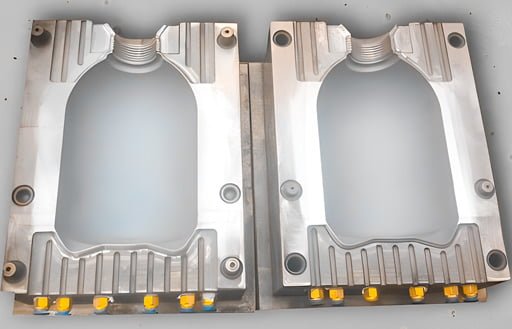

金型の製造

金型は、全工程の初期費用の大部分を占める部品の製造に使用される部品のひとつである。金型は中空の金属ブロックであり、その中に溶融加工されたプラスチックを注入して、特注の固定形状を形成する。金型の幾何学的形状と寸法は、射出された部品に転写される。金型の価格が高いため、現在では柔軟な機能とデザインを持つ金型のバリエーションがあります。しかし、この金型の最も単純なものはストレートプル型である。

ストレートプルモデルの解剖学的構造について説明する。製造工程を容易にするために、いくつかの金型部品がある。金型は2つの部分から構成されている: 空洞 そして コア. 射出成形部品 には2つの面がある。射出成形品のA面はキャビティに面し、B面はコア(金型の後ろ半分)に面している。A面、つまり化粧面は、一般的に外見が良くなります。設計上の要求に応じて、A側の面は平滑かテクスチャー加工が施されます。

一方、パーツの隠された、しかし重要な構造部品は、通常B面にある。このため、B面は機能面と呼ばれている。B面は、しばしば表面が粗くなり、また明らかな イジェクト・ピン・マーキング.

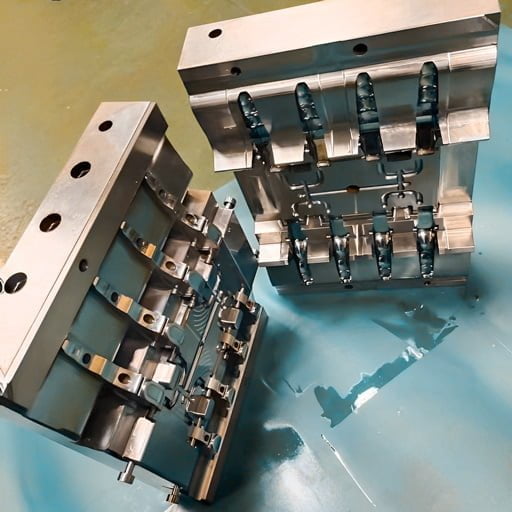

ランナー・システム

金型部品は、最終工程のために液体材料を金型に注入する重要な役割を担っている。この液体材料を金型内に導く流路をランナーシステムと呼ぶ。ランナーシステムは通常、液体が金型に注入される流れと圧力を調整します。このランナーシステムは、さらに3つの部分部品または金型部品から構成されています。

- について スプルー は、溶融プラスチックが金型に入ったときに最初に流れる主要な通路として知られている。

- ランナーは、金型の2つの側面が収束する面に沿って溶融プラスチックを広げることによって、拍車とゲートを結合します。物質は、1つまたは複数のランナーによって1つまたは複数の部分に向けられることがあります。排出後、ランナーシステムは部品から切り離されます。

- について ゲート (材料がキャビティに入る点。その形状と位置は、塑性流動に影響するため非常に重要である。

これらのゲートは、用途に応じて交互に使用することもできる。ゲートの種類を以下に示します。

- エッジゲート-最も一般的なゲートはエッジゲートで、金型の2つの部分が割れたときに材料を注入する。

- トンネルゲートは、パーティングラインのすぐ下に材料を注入します。手作業による取り外しの必要性を完全になくすため、部品が金型から排出されるときにランナーシステムがスナップオフします。このため、この種のゲートは大量生産に最適です。

- ポスト・ゲートは、空洞の裏側から物質を注入し、他の種類のゲートを壊した後に残る小さな欠陥を隠す。このゲートは、見栄えを重視する部品に使用される。

- ホットチップ-拍車に直接取り付け、部品の上側にプラスチックを注入します。この方法で、材料が無駄になることはありません。

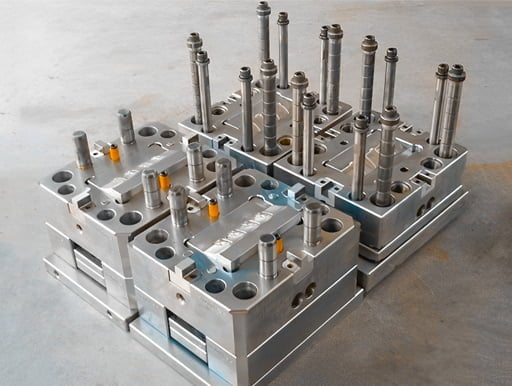

クランプシステム

クランプシステムは射出成形機の反対側にある。クランプ機構には2つの目的があります:金型が開いた後に金型から部品を押し出すことと、射出中に金型の2つの部分をしっかりと密閉することです。

これらの部品は、製造工程を容易にするこのシステム全体を形成している。金型部品は、射出成形を可能にする方法で効率的に構造化されている。成形はさらに、さまざまな産業で使用される個々のプラスチックまたは金属部品を大量に生産するために使用されます。

結論

成形は通常、プラスチックの製造工程で行われる。金型やマトリックスと呼ばれる固定された枠は、液体や柔軟な原料を成形するために成形の製造工程で使用されます。成形工程には、鋳造、押出、圧縮などさまざまな種類があり、これらが一体となって完全な成形チェーンを構成している。