機械加工サービスは、原材料を成形し、最終製品へと変化させるため、製造業において非常に重要です。様々な機械加工サービスがあり、それぞれに独自の利点と用途があります。フライス加工からドリル加工、旋盤加工に至るまで、機械加工法は製品の製造方法に革命をもたらしてきた。この記事では、最も一般的な機械加工方法の種類とその利点、そしてそれらを使用する業界についてご紹介します。これらのサービスを理解することは、企業が製造ニーズに最適な機械加工プロセスを決定するのに役立ちます。

この記事では、さまざまな機械加工サービスと、それらがどのように行われているかについて説明する。 プラスチック射出成形/製造 産業だ。

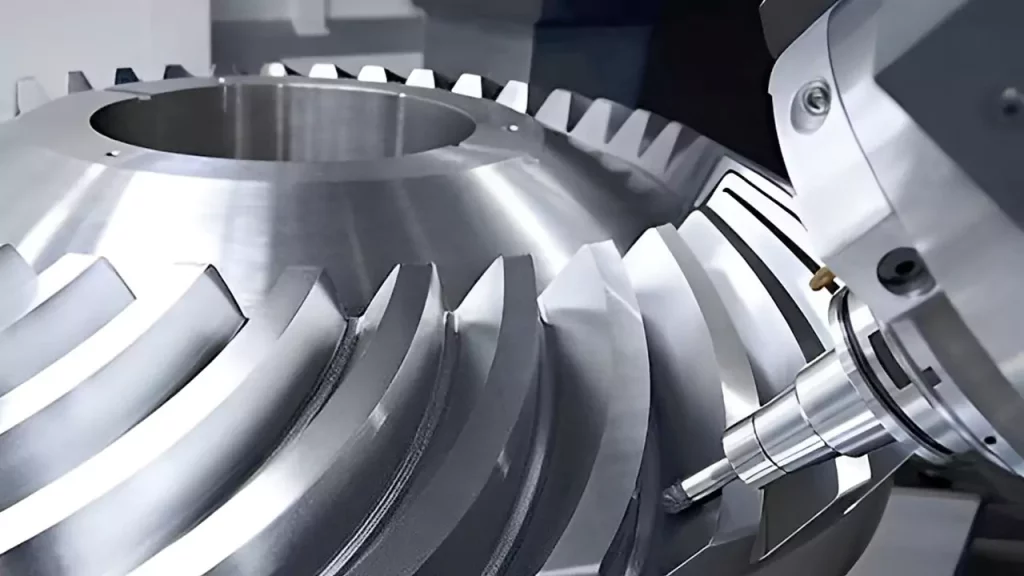

一般的な機械加工サービス:

加工精度

精密機械加工とは、非常に高い精度が要求される機械加工技術のことである。 狭い切断公差 (目安としては0.013mmから0.0005mm)、または32Tより細かい表面仕上げ。

精密機械加工CNCマシニングのように、様々な製造方法やツールに適用することができる。

の正確さである。 精密工具の カットは、剛性、減衰、幾何学的な正しさなどの要因によって左右される。

精密加工アプリケーションでは、モーションコントロールと機械の高送り対応能力も必要です。

CNC製造

CNC加工(コンピュータ数値制御加工) は、さまざまな機器と組み合わせて使用できるコンピューター支援プロセスである。

あらかじめ定義された仕様に従って、加工工具をワークピースの成形に使用する場合、多くの場合、ソフトウェアとプログラミングが必要になります。 Gコード言語.

CNC加工は、手作業でガイドされる工程ではなく、自動化されている。

その利点は以下の通りである:

- 生産サイクルの短縮:一旦 CNCマシン が適切にコード化されていれば、通常、メンテナンスやダウンタイムが少なくて済み、より速い生産速度が可能になる。

- 均一な生産: CNC機械加工サービスは、多くの場合精密で、設計の一貫性が高い製品を製造する。

- 低い製造コスト:CNCマシニングは、回転速度が速く、人手が少なくて済むため、特に大量生産では費用対効果が高い。

さまざまな加工プロセス:

様々な機械加工工程があり、それぞれの工程は、原材料、完成品、最終製品に課される特定の要求を満たすように調整されている。車」、「トング」、「洗浄」、「プランニング」、「研削」という用語は、一般的に、より従来型の機械加工サービスに関連付けられている。機械加工に関しては、電気メッキのような新しい技術がある、 ワイヤーカット鋳造、鍛造、粉体加工は、機械技術の進歩とともに出現してきた。その中には

回っている:

ターニング・プロセス 一方、旋削工具は、工作物を所望の形状に彫刻する役割を担っている。

円筒に平行な回転軸に沿って工具を動かせば、円筒の内側と外側の円筒面を取得することができる。

接合部の軸に沿って工具を対角線方向に移動させるプロセスにより、円錐が構築される。

プロファイル旋盤またはCNC旋盤として知られる旋盤は、回転面を作り出す役割を担っている。これらの旋盤は、曲線に沿って工具の送りを管理します。

横方向の送りを持つ成形旋削工具を利用するのも、スピニング加工面を作る方法である。

旋盤加工では、ネジ山、端面、偏心シャフトなどの加工も可能だ。

研磨:

研削加工は、主に砥粒と研削砥石に頼って被加工物を加工するタイプの加工である。この加工方法も砥石の回転に依存する。

研削砥石上の砥粒は、研削砥石が動いているときに工作物の表面で発生する切断、彫刻、摺動の作用を主に担っている。

砥粒は時間の経過とともに切れ味が悪くなるため、切削動作の効率が低下し、切削に必要な労力も大きくなる。

そのため、砥石は所定の時間使用した後、ダイヤモンド切削工具を適用する必要がある。

製粉:

フライス加工は、そのほとんどが工具の回転に依存している。

この工程は、水平フライスとエンドミルという2つのカテゴリーに分けられる。フライスカッターの外側の円形表面にある刃先が、水平フライス平面を作ります。

エンドミル加工は、フライスカッターのフェースエッジによって行われる。

フライスカッターの速度を上げることで、高い切削速度を達成し、全体的な生産性を向上させることが可能です。

とはいえ、フライスカッターの歯が出入りするため、衝撃が生じ、切削加工に振動が発生しやすくなる。

複雑な表面の加工:

CNCマシンは、複雑なサーフェスの加工において非常に貴重なツールです。

ほとんどの場合、プロファイルフライス加工、CNCフライス加工、その他の特殊な加工技術が三次元表面の切削に利用される。

プロファイルをフライス加工する場合、プロトタイプは必要なサポート金型の役割を果たす。

ボールプロファイルのヘッドは機械加工されるが、その際、原型の表面には常に一定の圧力がかかる。

インダクタンスはプロファイルヘッドの動きを変換するために使用され、加工増幅はフライス盤の3軸の動きを制御します。これにより、カッターヘッドが曲面に沿って移動し、プロファイルを作成する軌跡が形成されます。

輪郭ヘッドと同じ半径を持つボールノーズカッタは、フライスカッターで最も一般的に使用されるタイプのカッタである。

コンピュータ数値制御(CNC)技術の発展は、より効果的な表面加工法を生み出した。

特殊加工:

特殊加工は従来の切削加工とは異なる。物理的な方法(電気、音、光、熱、磁気)、化学的な方法、電気化学的な方法を用いて被加工物の材料を加工し、被加工物を希望する形状にすることができる。

加工技術の種類:

浸食加工技術:

エロージョン加工技術には2種類ある:

- 放電加工(EDM):スパーク加工とも呼ばれるこのプロセスは、電気アーク放電を利用してマイクロクレーターを形成し、短時間でフルカットを実現します。EDMは、硬い材料で複雑な形状を要求され、公差が厳しい用途で利用される。EDMは導電性の基材を必要とするため、鉄合金への適用が制限されます。

- ウォータージェット切断:高圧の水流で材料を切断する作業。侵食を促進するために、研磨粉を水流に加えることもできる。ウォータージェット切断は、熱影響部によって損傷または変形する可能性のある材料に最も一般的に使用される。

燃焼加工技術:

溶接工作機械と焼付工作機械は、どちらも熱を利用して工作物を成形する。以下は、最も頻繁に使用される溶接および焼付け加工技術の種類である:

- レーザー切断:レーザー加工機は、材料を溶かしたり、蒸発させたり、燃やしたりする細い高エネルギーの光ビームを生成する。機械加工に使用されるレーザーの最も一般的なタイプは、CO2レーザーとNd:YAGレーザーです。レーザー切断手順は、鋼の成形や材料へのエッチングパターンに最適です。高品質の表面仕上げと卓越した切断精度は、その利点の一つです。

- プラズマ切断: プラズマトーチは電気アークを発生させ、不活性ガスをプラズマに変換します。このプラズマは非常に高い温度に達し、被加工物に急速に適用され、望ましくない材料を溶かし出す。この方法は、正確な切断幅と少ない前処理時間を必要とする導電性金属に頻繁に使用される。

- 酸素燃料による切断: ガス切断とも呼ばれる。燃料と酸素の混合ガスで材料を溶かして切断する加工サービス・技術。可燃性が高いため、アセチレン、ガソリン、水素、プロパンがガス媒体として広く使用されている。この技術の利点は、可搬性、基本電源への依存度の低さ、堅牢な鋼種のような厚い材料や硬い材料を切断できることである。

結論

どのような機械加工サービス、プロセス、技術がお客様の生産要求に最適かを評価するための専門的なコンサルティングをお探しですか?プロトツールの専門家にお気軽にご相談ください!