Das Spritzgussverfahren wird zur Herstellung von Artikeln aus folgenden Materialien verwendet thermoplastische und duroplastische Werkstoffe. Bei diesem Verfahren wird das Material in eine beheizte Trommelmischen und mit Gewalt in eine Formhohlraum mit Hilfe einer Hubschnecke oder eines Ram-Injektors. Die Spritzgussobjekt wird dann getrocknet, um sich der Form des Formhohlraums anzupassen. Wenn es um Silikon-Spritzguss geht, müssen wir zunächst über die Erfindung des Spritzgusses sprechen.

Was ist Silikonspritzgießen?

Die Erfindung des Spritzgießens Methode geht auf die späten 1860er Jahre zurück, als Phelan & Colander, ein Hersteller von Billardqueues, einen Preis für denjenigen auslobte, der ein Material entwickeln konnte, das anstelle von Elfenbein für die Herstellung von Queuekugeln verwendet werden konnte. John Wesley Hyatt und entwickelte eine Methode zur Herstellung von Billardkugeln durch Einspritzen von Zelluloid in eine Form. Die frühesten Spritzgießmaschinedas entwickelt wurde von John und sein Bruder Jesaja im Jahr 1872, enthielt einen einfachen Kolbenmechanismus, der Kunststoff durch einen beheizten Zylinder in eine Form spritzte.

In den folgenden fünf Jahrzehnten entwickelte sich der Sektor nur langsam, wobei sich die Produktion hauptsächlich auf die Herstellung von Kunststoffknöpfen, Kragenstangen und Haarkämmen konzentrierte. Nach dem Zweiten Weltkrieg stieg die Popularität der Spritzgussindustrie jedoch dramatisch an, da der Bedarf an kostengünstigen, in Massenproduktion hergestellten Konsumgütern zunahm.

Wenn James Hendry schuf die erste Schraube Spritzgießmaschine Im Jahr 1946 kam es zu einer weiteren Revolution des Spritzgießens. Die Hyatt-Kolbensystem wurde schließlich durch Hendrys Konstruktion ersetzt, die eine Schnecke im Inneren des Zylinders enthielt, um das Mischen des Spritzgussmaterials vor dem Einbringen in die Form zu erleichtern. Mit Hilfe dieser Erfindung konnten die Hersteller das neue Material vor dem Einspritzen in die Form vollständig mit gefärbtem oder wiederverwertetem Kunststoff mischen. Die meisten der heute verwendeten Spritzgießmaschinen arbeiten mit Schnecken.

Das Kompressions- und Spritzgussverfahren sowie die Verwendung von Kunststoff und Gummi mit hoher Konsistenz (HCR)In der Medizintechnik, in der Luft- und Raumfahrt, in der Elektrotechnik, im Bauwesen und in der Industrie dominierten bis vor kurzem die Spritzgießverfahren, obwohl es zahlreiche Varianten des Spritzgießverfahrens gab.

In der Tat hat sich das Blatt gewendet, und Hersteller aus einer Vielzahl von Branchen haben die Vorteile der Flüssigsilikonkautschuk (LSR) für das Spritzgießen und die Herstellung von Formteilen. LSR ermöglicht die Herstellung von Gummikomponenten in mittleren bis hohen Stückzahlen effektiver und kostengünstiger als Thermoplaste und andere Formgebungsverfahren, was einer seiner Vorteile ist.

Flüssigsilikonkautschuk-Materialien

- Gewöhnliches Silikon (30, 40, 50, 60 und 70 Durometers)

- Silikon in medizinischer Qualität

- Silikon in optischer Qualität

- Fluorsilikon (kraftstoff- und ölbeständig)

Silikon-Spritzgießverfahren Schritt für Schritt

Ob allein oder in Verbindung mit UmspritzenFlüssigsilikon-Spritzgießen ist die beste Methode zur Herstellung komplizierter, temperaturbeständiger Gegenstände aus duroplastischem Flüssigsilikon. Unter Silikon-SpritzgießenBei diesem Verfahren wird ein Polymer unter hohem Druck in eine Form gespritzt, wo es geformt wird. Die einzelnen Schritte dieses Verfahrens sind recht kurz. In der Regel dauert der gesamte Spritzgießprozess zwischen zwei und zwanzig Minuten. Der Zyklus besteht aus vier Phasen. Die Spannen, Einspritzung, kühlendund Auswurf Phasen sind diese Schritte.

Klemmen

Normalerweise wird die Form durch elektrische Heizgeräte oder durch Wasser, das durch die Form fließt, erwärmt. Zusätzlich können Sie eine Kaltkanalsystem zum Anhalten der Fließendes Silikon im Läufer oder den Bereich um sie herum vor einer vorzeitigen Aushärtung. Im Bereich des Spritzgießens von Flüssigsilikonkautschuk gelangen die LSR-A + B-Komponenten normalerweise in entsprechende Spritzgießmaschinen, bevor sie zur Herstellung eines Gummiformteils erhitzt werden. Die Eimer werden durch einen prozessgesteuerten Pumpensatz komprimiert, der das Material in den Statikmischer und die Einspritzanlage einspeist.

Einspritzung

Rohrleitungen und Schläuche können zum Pumpen verwendet werden Silikonkautschuk-Material in eine Spritzgießmaschine, die flüssigen Silikonkautschuk zur Vulkanisierung verwendet. Die Kügelchen werden durch den Druck und die Hitze um den Lauf geschmolzen. Der Begriff "Schuss" bezieht sich auf die Menge der verabreichten Substanz. Der Einspritzvorgang ist abgeschlossen, wenn die Form zu 95 bis 99 Prozent gefüllt ist.

Eine Stufe der kontinuierlichen Druckbeaufschlagung ist der Schritt der Druckhaltung der Spritzgussform. Die Dichte des Silikons steigt ebenfalls mit dem zunehmenden Druck der Spritzgießmaschine an. Während der Druckhaltung der Spritzgießform wird der Hohlraum nach und nach mit flüssigem Silikonkautschuk gefüllt, wodurch der Gegendruck der Spritzgießform allmählich ansteigt. Die Schnecke der Spritzgießmaschine bewegt sich während der Druckhaltephase langsam vorwärts, und auch die Reaktionszeit des Silikons ist langsam. Der Begriff "Druckhaltefluss" beschreibt diesen Fluss.

Das Silikon wird in der Phase der Druckkonservierung der Spritzgussform gekühlt, was zu beschleunigte ErstarrungDies führt zu einem Anstieg der Viskosität der Schmelze und zu einem erheblichen Widerstand in der Kavität. Mit fortschreitender Druckkonservierung steigt die Materialdichte weiter an, so dass nun auch Silikonartikel im Spritzgussverfahren hergestellt werden. Der Druck in der Kavität erreicht seinen höchsten Wert, wenn der Anschnitt aushärtet und die Druckkonservierung abgeschlossen ist.

Kühlung

Die Konstruktion des Kühlsystems ist für die Spritzgussform für Flüssigsilikonkautschuk entscheidend. Das liegt daran, dass geformte Silikonartikel nur bis zu einem bestimmten Grad an Steifigkeit abkühlen, bevor sie aus der Form entnommen werden, um Verformungen durch äußere Kräfte zu vermeiden. Ein intelligentes Kühlsystem kann die Formgebungszeit erheblich verkürzen, die Einspritzleistung erhöhen und Kosten einsparen, denn die Kühlzeit macht etwa 70% bis 80% des gesamten Formgebungszyklus.

Auswurf

Auswerferstifte, oft verwendet mit thermoplastische Formensind beim Gießen von Flüssigsilikonkautschuk nicht erforderlich. Wenn die Form nach dem Formungszyklus geöffnet wird, befindet sich das komplette Produkt noch auf einer Hälfte der Form. Die Merkmale des Produkts sollten im Idealfall über die Oberfläche der Trennlinie hinausragen, so dass die Artikel einfacher zu verarbeiten sind. entformen.

Anwendungen des Silikonspritzgießens

Silikon hat eine gute biologische Trägheit und Biokompatibilität. Daher werden Silikon-Spritzgussprodukte auch in vielen Bereichen eingesetzt.

- Industrielle Teile

- Medizinische Industrie

- Mütter- und Säuglingsindustrie

- Militär / Luftfahrt

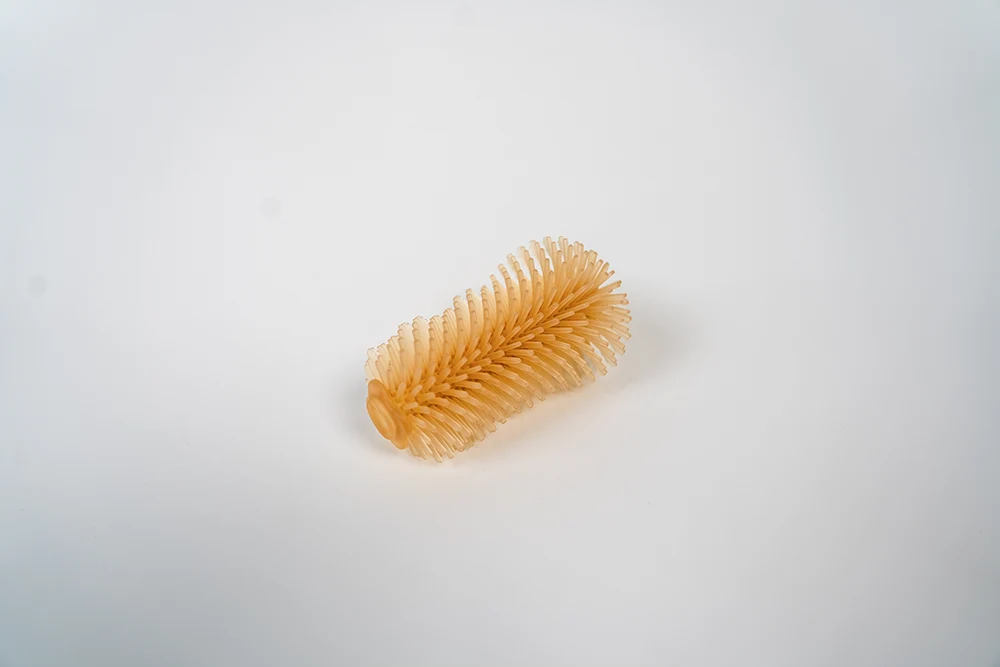

- Silikondichtungen, Silikondichtungen und Silikon-O-Ringe und andere Silikonprodukte in verschiedenen Formen, Größen, Farben, Härten und Materialien.

Vorteile des Silizium-Spritzgießens

Das Spritzgießen von Flüssigsilikonkautschuk ist ein mehrstufiges Verfahren. Es gibt zwei Fässer mit Flüssigsilikon, die mit A und B bezeichnet sind. Aufgrund ihrer Viskosität können Silikone über Schläuche mit einer Dosierpumpe gefördert werden. Zusätzlich kann die Pumpe eine bestimmte Menge an Materialpigmenten abgeben, die in Verbindung mit dem Silikon dem Silikon die gewünschte Farbe verleihen.

Die kombinierten Komponenten bilden eine homogene Substanz, die über die gesamte Portion sehr gleichmäßig ist. Der Vulkanisierungsprozess beginnt, wenn die Materialien aus den Fässern A und B zusammengeführt werden. Nach dem Einziehen in den Zylinder wird die Substanz für die Injektion vorbereitet. Die Formen werden auf Temperaturen erhitzt zwischen 250° und 300° wenn flüssiger Silikonkautschuk in sie eingespritzt wird. A Anguss und Kanalsystem wird das Silikon in die heiße Form eingespritzt.

Bei richtiger Ausführung sollte sich der flüssige Silikonkautschuk gleichmäßig in den Tastaturen oder anderen Komponenten verteilen. Da das gesamte Verfahren ein "geschlossener Kreislauf" ist, ist eine Handhabung oder Verunreinigung der Flüssigkeit Silikonmaterial zwischen dem Zeitpunkt, an dem die Substanz in die Maschine eingespeist wird, und dem Zeitpunkt, an dem sie in die Form gespritzt wird.

Der Wettbewerb, der hauptsächlich aus dem Formpressen besteht, hat einige Nachteile gegenüber Spritzgießen. Diese Leistungen umfassen Folgendes:

Verkürzte Zykluszeit

Die Zykluszeit für Tastaturen und andere Komponenten beträgt zwischen 30 und 2 Minuten. Verglichen mit FormpressenDadurch wird die Leistung des Produktionsprozesses erheblich gesteigert.

Flash-freie Tools

Durch die Verwendung von Blitzringe, Lüftungsschienenund eine cleveres KufensystemBei Flüssigsilikon-Spritzgießformen wird das Silikon nach dem Schließen der Form eingespritzt und hinterlässt wenig bis gar keinen Grat auf den fertigen Teilen. Das Entgraten und Beschneiden des Bauteils nimmt daher weniger Zeit in Anspruch.

Kein Bedarf an Vorformularen

Vorformen sind für das Spritzgießen von Flüssigsilikonkautschuk nicht erforderlich. Vorformen, die während des Formpressens in jede Kavität eingesetzt werden, sind die Grundformen des fertigen Produkts. Diese Vorformen müssen einen Überschuss an Material enthalten, um eine vollständige Füllung der Kavität zu gewährleisten. Das zusätzliche Material wird zwischen die beiden Formen gepresst, ein Blitzlicht entwickelt sich um jeden Hohlraum herum.

Herstellung von umspritzten Komponenten

Das Einsetzen von vorgeformten transparenten Silikoneinsätzen in das Werkzeug ist möglich, da Silikonkautschuk gespritzt werden kann. Die gewählte Farbe ist "umspritzt" auf die transparente Silikoneinlagenund bildet eine einwandfreie Verbindung zwischen dem Einsatz und der Umspritzung. Dies macht es für den Kunden überflüssig, spezielle lichtblockierende Komponenten für die Leiterplatte zu entwerfen und ermöglicht die Lichtblockierung zwischen den Tasten. Hinter der Silikontastatur können die Glaseinsätze als Schaufenster für Komponenten oder digitale Panels genutzt werden. Dank der durch das Umspritzen der Silikoneinsätze entstehenden Vernetzung ist eine dichte Tastatur oder Komponente möglich.

Die Menge an Material, die beim Spritzgießen verschwendet wird, ist vernachlässigbar.

Nur die Anguss- und Angusskanalsystem Sie können dies vermeiden, indem Sie ein Kaltkanalsystem verwenden. Kaltkanalsysteme halten das Material innerhalb des Kanals und des Angusses kühl, um zu verhindern, dass das Silikon aushärtet. Diese Methoden werden in der Regel nur bei Aufträgen für große Mengen eingesetzt, da die Kosten für den Materialabfall mit dem Volumen steigen.