Die Bedeutung einer Spritzgießmaschine kann in der verarbeitenden Industrie nicht hoch genug eingeschätzt werden, insbesondere bei der Herstellung von Kunststoffteilen und -produkten. Von Effizienz bis Produktivität, Vielseitigkeit, Präzision, Konsistenz, Kosteneffizienz und vielem mehr - die Herstellung mit Spritzgießmaschinen ist heute üblich und bietet unzählige Vorteile. Diese Vorteile können jedoch nur genutzt werden, wenn Sie wissen, wie eine Spritzgießmaschine funktioniert, insbesondere bei der Bedienung ihrer verschiedenen Komponenten. Wenn Sie jetzt anfangen, sich mit der Spritzgießfertigung zu beschäftigen, ist es an der Zeit, dass Sie sich mit den verschiedenen Komponenten und ihrer Funktionsweise näher befassen. Heute werden wir alles, was Sie über eine Spritzgießmaschine wissen müssen, behandeln.

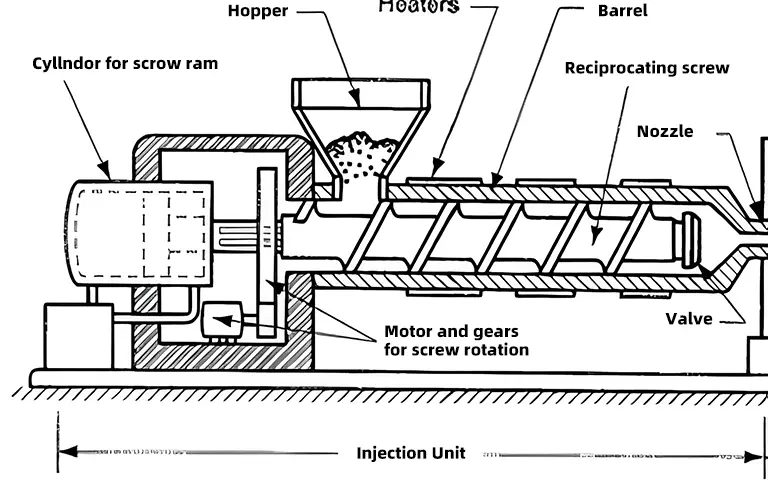

Was ist eine Injektionseinheit?

A Kunststoff-Spritzguss Die Einspritzeinheit der Maschine ist eine Einheit, die einen Einspritzkolben oder eine Schnecke innerhalb eines Zylinders vorwärts drückt, um geschmolzenen Kunststoff in die Form einzuspritzen. Die Schließkraft wird normalerweise verwendet, um die Größe einer Spritzgießmaschine darzustellen.

Die Funktionen der Spritzgießeinheit sind das Schmelzen von Kunststoff durch Wärme und das Einspritzen von geschmolzenem Kunststoff in eine Form. Die Schnecke wird gedreht, um den aus dem Trichter eingeführten Kunststoff zu schmelzen und den geschmolzenen Kunststoff vor der Schnecke aufzufangen (ein Vorgang, der als Dosierung bezeichnet wird).

Funktionen einer Injektionseinheit:

Im Folgenden werden die grundlegenden Funktionen der Spritzeinheit einer Maschine beschrieben:

- Schmelzen des Polymerharzes und dessen Aufbereitung

- Druckbeaufschlagung und Zuführung des geschmolzenen Harzes in die Form unter Kontrolle der Umstände.

Als Grundlage für eine Einspritzeinheit werden in der Regel zwei verschiedene Systemkonstruktionen verwendet: das Kolben- und das Schneckenkonzept. Die letztgenannte Methode wird in der überwiegenden Mehrzahl der Fälle auf modernen Spritzgießmaschinen eingesetzt. Ein Standard-Spritzaggregat mit Hubschnecke.

Arbeiten:

Durch die vom Schneckenantriebsmotor verursachte Drehung der Schnecke werden feste Harzgranulate in die Schneckengänge gezogen. Die Wand des Zylinders dient als Wärmequelle für das Harz, und die durch die Scherwirkung der Schnecke entstehende Reibung trägt ebenfalls zur Wärmeerzeugung bei. Aufgrund der Konstruktion der Schnecke nimmt das Volumen des Schneckengangs ab, wenn er sich dem vorderen Teil des Zylinders nähert, was dazu führt, dass das erweichende Harz in eine geschmolzene Phase verdichtet wird.

Für diesen Vorgang wird häufig der Begriff "Plastifizierung" verwendet. Danach wird das unter Druck stehende geschmolzene Harz mit Hilfe eines Ringventils, manchmal auch als "Kragen" bezeichnet, in den Hohlraum zwischen Schneckenspitze und Düse dosiert. Es ist üblich, die Harzansammlung vor der Schneckenspitze als "Schuss" oder "Schneckenkissen" zu bezeichnen.

Da sich das Schneckenkissen bei der Drehung der Schnecke ausdehnt, muss die Schnecke im Zylinder zurücklaufen, bis die gewünschte Kissengröße erreicht ist. Wenn dies erreicht ist, wird die Schneckendrehung gestoppt. Zu diesem Zeitpunkt gilt die Spritzeinheit als vorbereitet und ist bereit für den nächsten Arbeitsgang, die so genannte Einspritzphase.

Die Schnecke muss nach vorne gedrückt werden, was dazu führt, dass das Ringventil geschlossen wird, damit das geschmolzene Harz durch die Düse in die Form injiziert werden kann. Der Druck auf das Schneckenkissen wird dadurch erhöht, dass das Ringventil sicher geschlossen ist und an der Schneckenschulter anliegt.

Verwandte Seiten: Grundsätze für die Auswahl und Erstellung einer wirksamen Formbasis

Der Druck des Kissens nimmt zu und erreicht schließlich einen Punkt, der ausreicht, um geschmolzenes Harz durch die Düse und in das Zufuhrsystem der Form zu drücken. Der ausgeübte Druck hält an, bis der von der Form hinterlassene Abdruck vollständig mit geschmolzenem Harz gefüllt ist. Diese besondere Kette von Vorgängen wird als "erste Stufe" des Injektionsverfahrens oder als Hochdruckphase bezeichnet.

Lässt man den ersten Einspritzschritt bis zur vollständigen Füllung des Werkzeugs zu, so ist eine Überfüllung des Formteils die Folge. Aufgrund der hohen eingebrachten Spannungen, die durch die Überpackung verursacht werden, haben Bauteile mit überpackten Formteilen eine schlechte Dimensionsstabilität und unvorhersehbare mechanische Eigenschaften.

Nach Abschluss des ersten Einspritzschritts wird der Druck auf ein angemessenes Niveau abgesenkt, um ein Überpacken des Bauteils zu verhindern. Andererseits könnte ein zu starkes Absenken des Drucks dazu führen, dass die Bauteile zu wenig gepackt werden, was zu einer starken Nachschrumpfung und Verformung der Bauteile führt.

Er wird so lange aufrechterhalten, bis das Speisesystem so weit verfestigt ist, dass der angelegte Druck vollständig abgebaut werden kann. Dieser Druck wird als Nachdruck, Verweilzeit, Fülldruck oder als Druck der zweiten Stufe bezeichnet. Nach Beendigung des zweiten Teils des Prozesses kann die Spritzeinheit zur Vorbereitung des nächsten Schusses nachgepresst werden.

Die Steuerung der Schneckenbewegung und die Veränderung jeder der folgenden Variablen in einer für die Maschine geeigneten Kombination ermöglicht die Steuerung der Dosierung des geschmolzenen Harzes während des gesamten Injektionszyklus.

Lesen Sie auch: 8 Wartungsmethoden zur Verlängerung der Lebensdauer von Schimmelpilzhohlräumen

Die Höhe des Drucks, der auf die Schraube ausgeübt wird, die Zeit, die für die Bewegung zur Verfügung steht, das Tempo der Bewegung und die Möglichkeit, die Position der Schraube zu kontrollieren.

Injektionsprofilierung ist ein Begriff, der allgemein verwendet wird, um alle oben genannten Faktoren während des Halte-/Einspritzvorgangs zusammen zu nutzen.

Mögliche Herausforderungen, die sich aus einer unzureichend gewarteten Injektionseinheit ergeben:

Ein defektes oder nicht gewartetes Spritzaggregat in einer Spritzgießmaschine kann zu verschiedenen Problemen führen, die die Qualität der Formteile und die Gesamtleistung der Maschine beeinträchtigen können. Hier sind einige häufige Probleme, die auftreten können:

1. Inkonsistentes Schmelzen und Mischen:

Eine schlecht gewartete oder defekte Einspritzeinheit kann zu einem ungleichmäßigen Schmelzen und Mischen des Materials führen. Kunststoffmaterial. Dies kann zu Schwankungen in den Materialeigenschaften führen und eine ungleichmäßige Füllung des Formhohlraums zur Folge haben, was zu Mängel wie z. B. kurze Schüsse, Einfallstellenoder inkonsistente Teileabmessungen.

2. Probleme mit dem Einspritzdruck und der Geschwindigkeit:

Probleme mit der Einspritzeinheit können zu Problemen bei der Steuerung des Einspritzdrucks und der Geschwindigkeit führen. Ein zu niedriger Druck kann zu einer unvollständigen Formfüllung oder einer unzureichenden Packung des Materials führen. Umgekehrt kann ein zu hoher Druck zu Überfüllung, Gratbildung oder sogar zur Beschädigung des Werkzeugs führen. Eine inkonsistente Einspritzgeschwindigkeit kann zu Abweichungen bei den Abmessungen der Teile und zu Oberflächenfehlern führen.

3. Schlechte Plastifizierung:

Der Plastifizierungsprozess in der Spritzeinheit umfasst das Schmelzen und Homogenisieren des Kunststoffs. Eine defekte oder schlecht gewartete Spritzeinheit kann Schwierigkeiten haben, eine ordnungsgemäße Plastifizierung zu erreichen, was zu einem unzureichenden Aufschmelzen oder einer schlechten Materialmischung führt. Dies kann zu Schwankungen der Materialeigenschaften, geringerer Festigkeit oder einem uneinheitlichen Aussehen der Formteile führen.

4. Materialverschlechterung:

Eine unzureichende Wartung der Spritzeinheit, wie z. B. unzureichende Spülung oder Reinigung, kann zu einer Verschlechterung des Materials führen. Restmaterial aus früheren Läufen kann sich mit dem neuen Material vermischen, was zu Verunreinigungen, Farbschwankungen oder verminderten Materialeigenschaften führt. Die Materialverschlechterung kann sich negativ auf die Teilequalität auswirken und Produktionsverzögerungen verursachen.

5. Leckagen und Düsenprobleme:

Bei einer defekten Spritzeinheit kann es zu Leckagen oder düsenbedingten Problemen kommen. Undichtigkeiten können zu Materialverlusten, Verunreinigungen und einer ungleichmäßigen Befüllung der Form führen. Düsenprobleme, wie Verstopfung oder schlechte Ausrichtung, können zu einem unsachgemäßen Fluss des geschmolzenen Kunststoffs führen und Defekte wie Fließspuren, Strahlen oder Zögerungsspuren auf den Teilen verursachen.

6. Probleme mit der Temperaturregelung:

Die Spritzeinheit ist für einen optimalen Materialfluss und eine optimale Konsistenz auf eine präzise Temperaturregelung angewiesen. Temperaturschwankungen können auftreten, wenn die Heiz- oder Kühlsysteme nicht richtig funktionieren oder nicht ordnungsgemäß gewartet werden. Dies kann zu Problemen wie Materialverschlechterung, Abweichungen bei den Teileabmessungen oder uneinheitlichen Oberflächengüte.

7. Geringere Produktivität und längere Ausfallzeiten:

Eine defekte oder nicht gewartete Spritzgießeinheit kann zu erhöhten Ausfallzeiten durch häufige Maschinenausfälle, Werkzeugschäden oder die Notwendigkeit ständiger Einstellungen führen. Dies führt zu einer geringeren Produktivität und höheren Produktionskosten.

Schlussfolgerung:

Letztendlich spielt die Spritzeinheit eine wesentliche Rolle bei der Verarbeitung einer Spritzgießmaschine und der Herstellung von Kunststoffprodukten. Wenn die Spritzeinheit nicht richtig verwendet oder nach häufigem Gebrauch nicht gewartet wird, kann dies zu verschiedenen Problemen bei der Herstellung führen.

Regelmäßige Wartung, Inspektion und Kalibrierung der Spritzgießeinheit sind von entscheidender Bedeutung, um diese Probleme zu entschärfen. Darüber hinaus können eine angemessene Schulung der Bediener und Techniker sowie die Einhaltung von Wartungsplänen und empfohlenen Verfahren dazu beitragen, viele dieser Probleme zu vermeiden und den reibungslosen Betrieb der Spritzgießmaschine zu gewährleisten.

Für weitere Einzelheiten und Fragen wenden Sie sich bitte an unsere Fachleute unter Prototool.de.

Lesen Sie auch: 11 weit verbreitete Produkte, die heute im Spritzgießverfahren hergestellt werden