Druckguss ist eine herausragende Metallgusstechnik, die durch die Anwendung von hohem Druck auf geschmolzenes Metall in einer Form gekennzeichnet ist. Formhohlraumund zieht Parallelen zum injeSpritzgießen von Kunststoffen. Dieses Verfahren eignet sich besonders für die Herstellung einer großen Anzahl kleiner bis mittelgroßer Gussteile und ist damit das am weitesten verbreitete unter den verschiedenen Gießverfahren. Im Vergleich zu anderen Gießverfahren bietet das Druckgießen eine glattere Oberfläche und hervorragende Maßhaltigkeit. Es ist jedoch wichtig zu wissen, dass unsachgemäße Verfahren und Parameter zu einer Vielzahl von Problemen führen können. Druckgussfehler.

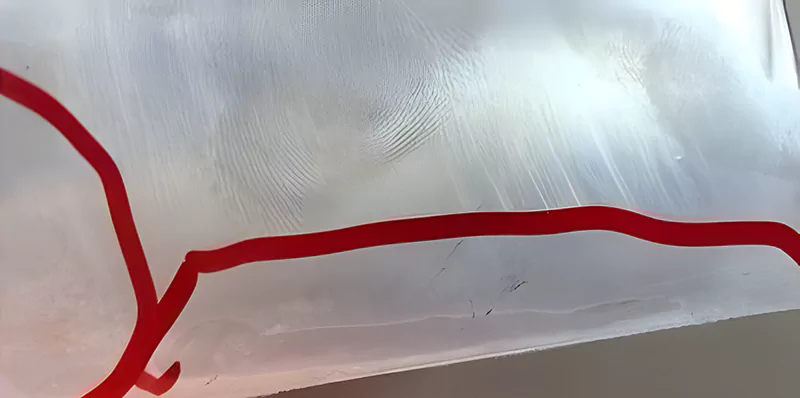

Fließspuren und Muster beim Druckgießen

Wenn man die Oberfläche von Druckgussteilen untersucht, kann man Folgendes feststellen Schlieren die mit der Fließrichtung des geschmolzenen Metalls übereinstimmen. Diese Schlieren, die sich von der Farbe des Grundmetalls unterscheiden, weisen richtungsunabhängige Muster auf und zeigen keine Anzeichen für ein Fortschreiten.

Das Verständnis der Ursachen für diese Fließspuren ist unerlässlich, um solche Druckgussanomalien abzumildern. Hier sind einige der Hauptgründe für ihre Entstehung:

Hauptursachen für Fließspuren

- Niedrig Temperatur der Form: Eine unzureichend beheizte Form kann zu einer vorzeitigen Erstarrung des geschmolzenen Metalls führen, was diese Schlieren zur Folge hat.

- Schlechtes Angussdesign und unzureichende Angusspositionierung: Die Kanäle, die das geschmolzene Metall in die Form leiten, können, wenn sie nicht optimal gestaltet sind, den Fluss stören, was zu diesen Fehlern führt.

- Niedrige Materialtemperatur: Wenn das geschmolzene Metall nicht heiß genug ist, fließt es möglicherweise nicht gleichmäßig und verursacht Unregelmäßigkeiten auf der Oberfläche.

- Langsame Füllgeschwindigkeit und kurze Füllzeit: Ein langsamer oder ungleichmäßiger Guss kann zu ungleichmäßiger Abkühlung und Verfestigung führen, was sichtbare Fließspuren zur Folge hat.

- Ineffizientes Gießsystem: Ein unsachgemäß konstruiertes System kann den reibungslosen Fluss des geschmolzenen Metalls behindern und diese Muster verursachen.

- Unzureichende Entlüftung: Ohne ordnungsgemäße Entlüftung können Lufteinschlüsse den Fluss des geschmolzenen Metalls stören und zu Oberflächenfehlern führen.

- Unsachgemäßes Sprühen: Ungleichmäßiges oder unsachgemäßes Sprühen kann die Temperatur und den Fluss des geschmolzenen Metalls beeinträchtigen, was zu diesen Fehlern führt.

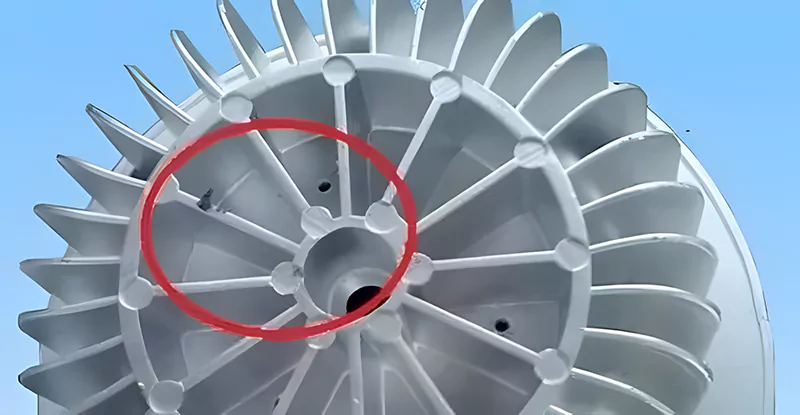

Dendritische Rissbildung beim Druckgießen

Bei der Inspektion von Druckgussteilen kann man ein Netz oder baumartiges Muster von Rissen auf der Oberfläche. Diese dendritische Risse kann mit zunehmender Anzahl von Gießzyklen immer ausgeprägter und verbreiteter werden.

Das Verständnis der Ursachen für dendritische Risse ist für die Herstellung hochwertiger Druckgussteile unerlässlich. Hier sind die Hauptgründe für das Auftreten dieses Fehlers:

Hauptursachen der dendritischen Rissbildung

- Risse auf der Oberfläche der Druckgießform: Selbst kleine Risse auf der Formoberfläche können zur Bildung von dendritischen Mustern auf dem Gussteil führen.

- Ungleichmäßiges Vorwärmen der Druckgießform: Wenn eine Form nicht gleichmäßig erwärmt wird, kann das geschmolzene Metall ungleichmäßig erstarren, was zu dendritischen Rissen führt. Um solche Defekte bei Druckgussteilen zu vermeiden, ist ein gleichmäßiges und korrektes Vorheizen entscheidend.

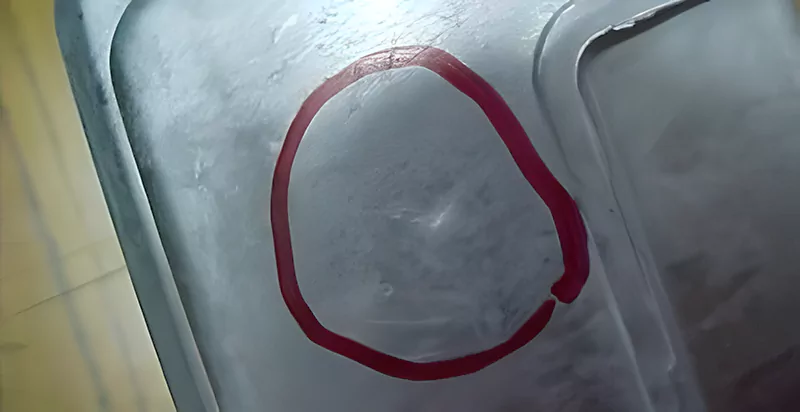

Kaltverformungen beim Druckgießen

Kalte Fensterläden sind eine der häufigsten Unvollkommenheiten im Druckgussverfahren. Bei der Inspektion von Druckgussteilen können Sie deutliche, unregelmäßige und lineare Vertiefungen auf der Oberfläche feststellen. Diese Vertiefungen können entweder durchdringend oder nicht durchdringend sein. Sie sind in der Regel schmal und länglich, und manchmal erscheinen ihre angrenzenden Kanten glatt. Unter äußerer Einwirkung besteht die Möglichkeit, dass diese Bereiche brechen oder sich ablösen.

Das Verständnis der Ursachen von Kaltverschlüssen kann dazu beitragen, diese Anomalie im Druckguss zu mildern. Hier sind die Hauptgründe für das Auftreten dieses Fehlers:

Hauptursachen für Cold Shuts

- Unvollständige Metallschmelze: Wenn zwei Ströme geschmolzenen Metalls zusammentreffen, aber nicht vollständig verschmelzen, und keine Verunreinigungen dazwischen liegen, kann die entstehende Verbindung schwach sein. Dieses Szenario führt häufig zur Bildung von Kaltverschlüssen.

- Niedrige Gieß- oder Formtemperatur: Wenn die Temperatur des geschmolzenen Metalls oder der Druckgussform zu niedrig ist, können die Metallströme nicht richtig zusammenfließen, was zu Kaltverschlüssen führt.

- Ungeeignete Position des Gates oder verlängerter Fließweg: Die Position des Anschnitts oder ein zu langer Fließweg können den reibungslosen Fluss des geschmolzenen Metalls behindern und die Gefahr von Kaltverschlüssen erhöhen.

- Langsame Befüllungsgeschwindigkeit: Eine langsame Gießgeschwindigkeit kann dazu führen, dass das heiße Metall zu früh aushärtet und die Form nicht vollständig ausfüllt, was zu kalten Spalten oder Fehlern führen kann. Die Gewährleistung einer optimalen Füllgeschwindigkeit ist entscheidend, um solche Gussfehler zu vermeiden.

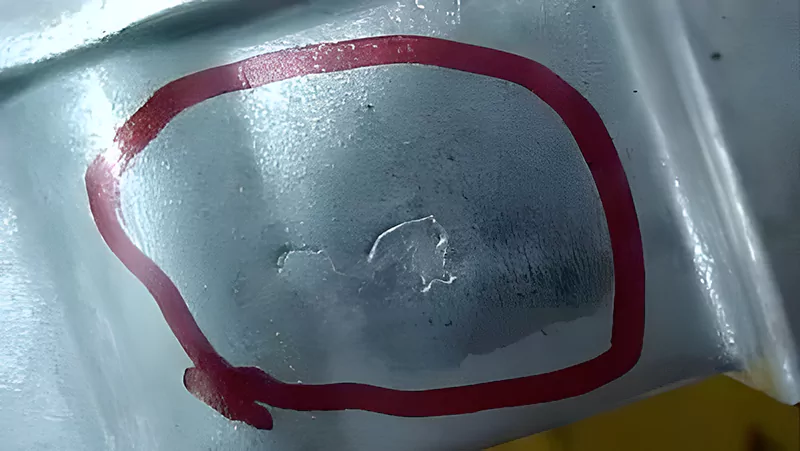

Schrumpfungsdefekte (Einfallstellen)

Visuelle Inspektion:

Wenn man die Oberfläche dickerer Abschnitte von Druckgussteilen untersucht, kann man glatte Vertiefungen erkennen, die der Form einer Untertasse ähneln.

Ursachen von Schrumpfungsfehlern:

1. Durch Kontraktion verursachte Probleme:

- Eine unsachgemäße Konstruktion des Druckgussteils führt zu erheblichen Dickenschwankungen.

- Falsche Positionierung der Angusssystem.

- Unzureichender Druck während des Gießvorgangs und kurze Haltezeit.

- Überhitzung in bestimmten Bereichen des Druckgießform.

2. Unzureichende Auslegung des Kühlsystems:

Die Konstruktion des Kühlsystems spielt eine entscheidende Rolle bei der Erstarrung des geschmolzenen Metalls. Eine ineffiziente Konstruktion kann zu einer ungleichmäßigen Abkühlung führen, was wiederum zu Schwindungsdefekte.

3. Vorzeitiges Öffnen der Form:

Ein zu frühes Öffnen der Form, bevor das Metall vollständig erstarrt ist, kann zu Einfallstellen auf der Oberfläche des Teils führen.

4. Überhöhte Gießtemperatur:

Eine zu hohe Temperatur des geschmolzenen Metalls kann das Problem der Schrumpfung verschlimmern. Es ist wichtig, eine optimale Temperatur einzuhalten, um eine gleichmäßige Erstarrung zu gewährleisten und Anomalien beim Gießen zu minimieren.

Empfehlungen zur Vermeidung von Schrumpfungsfehlern:

Um das Risiko von Schrumpfungsfehlern zu minimieren, ist es wichtig, sich auf die Konstruktionsphase zu konzentrieren. Die Sicherstellung einer gleichmäßigen Wandstärke, die Optimierung des Anschnittsystems und die Einhaltung der richtigen Gießparameter können einen großen Beitrag zur Herstellung hochwertiger Druckgussteile leisten. Die regelmäßige Überwachung und Anpassung der Prozessvariablen in Verbindung mit einer routinemäßigen Wartung der Form kann die Gussqualität weiter verbessern und das Auftreten solcher Fehler verringern.

Die Markierungen

Visuelle Inspektion:

Auf der Oberfläche der Gussteile sind Spuren des Kontakts mit dem Druckgussformhohlraum oder stufenförmige Abdrücke auf der Oberfläche der Gussteile zu sehen.

Ursachen von Stempelabdrücken:

Schleudertrauma-bedingte Ursachen

- Verschleiß an der Stirnseite der Auswerferstift.

- Inkonsistente Einstelllängen der Auswerferstifte.

- Schlechte Ausrichtung zwischen den Teilen des Druckgussformhohlraums.

Ursachen im Zusammenhang mit der Montage oder dem Transport von Teilen

- Lösen der eingesetzten Teile.

- Verschleiß oder Lockerung von beweglichen Teilen.

- Die Seitenfläche des Gussteils wird durch die ineinander greifenden Einsätze der beweglichen und festen Form gebildet.

Lötstellen beim Druckgießen

Visuelle Inspektion:

Bei der Untersuchung kann man kleine Flecken auf der Druckgussoberfläche beobachten, wo das Gussmetall unbeabsichtigt mit der Form verschmolzen ist. Diese Flecken, die entweder metallisch oder nichtmetallisch sein können, können sich durch äußere Kräfte ablösen. Sobald sie sich ablösen, können die betroffenen Stellen auf der Gussoberfläche entweder glänzend oder dunkelgrau erscheinen.

Ursachen von Lötflecken:

- Vorhandensein von Reststoffen: Die Oberfläche des Formhohlraums kann Reste von metallischen oder nichtmetallischen Substanzen aufweisen.

- Beim Gießen eingebrachte Verunreinigungen: Während des Gießens können Verunreinigungen eingebracht werden und an der Formoberfläche haften bleiben.

Kaschierungsdefekte

Visuelle oder zerstörende Inspektion:

Bei der Inspektion zeigen sich in bestimmten Bereichen des Druckgussteils deutliche Metallschichten.

Ursachen von Laminierungsfehlern:

- Unzureichende Steifigkeit der Form: Während des Metallfüllvorgangs kann die Form vibrieren, wenn sie nicht die nötige Steifigkeit aufweist.

- Probleme mit der Stößelbewegung: Unregelmäßigkeiten oder Kriechvorgänge in der Bewegung des Stempels während der Schussphase können zu diesen Fehlern führen.

- Unsachgemäßer Aufbau des Gattersystems: Die Gestaltung des Anschnittsystems spielt eine entscheidende Rolle bei der Gewährleistung eines fehlerfreien Gusses. Eine ungeeignete Konstruktion kann zu flächigen Fehlern führen.

Metallerosion beim Druckgießen

Visuelle Inspektion:

Bei der Untersuchung weisen bestimmte Bereiche der Oberfläche des Druckgussteils eine auffallend raue Struktur auf.

Ursachen für Metallerosion:

- Probleme mit dem Gating System: Die unsachgemäße Positionierung, Richtung und Form des internen Anschnittsystems in der Druckgussform kann zu einem turbulenten Fluss des geschmolzenen Metalls führen, was die Gefahr der Erosion erhöht.

- Unzureichende Kühlung: Werden die turbulenten Bereiche der Metallschmelze innerhalb des Anschnittsystems gießbedingt nicht ausreichend gekühlt, kann dies den Erosionseffekt an der Oberfläche der Form verstärken.

Rissbildung in Druckgussteilen

Visuelle Inspektion:

Wenn das Druckgussteil in eine alkalische Lösung getaucht wird, erscheinen die Bereiche mit Rissen in einem dunkelgrauen Farbton. Die Beschädigung der Metallmatrix und die Öffnung der Risse können linear oder wellenförmig sein. Diese Risse sind schmal und langgestreckt und neigen dazu, sich auszubreiten oder zu wachsen, wenn sie äußeren Kräften ausgesetzt sind.

Ursachen der Rissbildung:

- Probleme mit der Legierungszusammensetzung:

- Zu hoher Eisengehalt oder zu geringer Siliziumgehalt in der Legierung.

- Schädliche Verunreinigungen in der Legierung können bei hohen Werten die Duktilität der Legierung verringern.

- Aluminium-Silizium-Legierungen oder Aluminium-Silizium-Kupfer-Legierungen mit hohem Zink- oder Kupfergehalt.

- Aluminium-Magnesium-Legierungen mit einem zu hohen Magnesiumgehalt.

- Fragen zum Gießverfahren:

- Kurze Formhaltezeit und kurze Druckhaltezeit.

- Teile des Gussstücks mit erheblichen Wanddickenschwankungen.

- Ungleichgewicht der Kräfte:

- Übermäßige örtlich begrenzte Klemmkraft, die zu ungleichmäßigen Kräften beim Auswerfen führt.

Navigieren durch die Komplexität des Druckgusses

Es gibt noch viele andere Arten von Druckgussfehlern, und wir werden in Zukunft Gelegenheit haben, jeden einzelnen von ihnen genau zu erklären. Wir bei Prototool sind stolz auf unser Fachwissen im Bereich der Druckgussdienstleistungen. Unser qualifiziertes Team kann verschiedene Fehler beheben, um sicherzustellen, dass das Endprodukt in Bezug auf Qualität und Haltbarkeit erstklassig ist. Wir sind bestrebt, exzellent zu sein und immer besser zu werden, was Prototool zu einem zuverlässigen Partner für Ihre Druckgussanforderungen macht. Vertrauen Sie uns, wenn es darum geht, die Komplexität dieses Prozesses zu bewältigen und jedes Mal hervorragende Ergebnisse zu liefern.