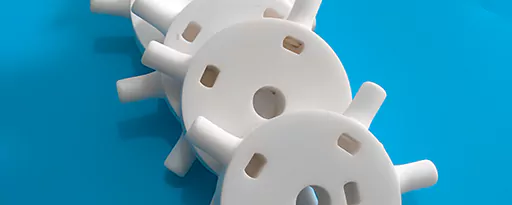

Keramische Herstellung ist ein komplexer und faszinierender Prozess, bei dem fortschrittliche Materialien und Techniken eingesetzt werden, um eine breite Palette von Produkten herzustellen, von Haushaltsgegenständen bis hin zu Hightech-Komponenten für die Luft- und Raumfahrt und für Verteidigungsanwendungen. Eine der beliebtesten Methoden zur Herstellung von Keramik ist Spritzgießendie die Herstellung komplexer Formen und Designs mit hoher Präzision und Wiederholbarkeit ermöglicht. In diesem Artikel wird Schritt für Schritt erläutert, wie Keramik für die Herstellung verschiedener Produkte im Spritzgussverfahren verwendet wird.

Eigenschaften von keramischen Werkstoffen:

Nachfolgend sind die Eigenschaften aufgeführt, die die keramische Fertigung zu einer Standardlösung machen, die sich in hohem Maße bewährt hat:

Härte:

Keramiken sind zäh und äußerst verschleißfest. Sie können hohem Druck, Belastungen und Temperaturschwankungen standhalten, ohne sich zu verformen oder zu brechen. Das macht sie ideal für Schneidwerkzeuge, Lager und andere industrielle Anwendungen.

Widerstandsfähigkeit bei hohen Temperaturen:

Keramik kann extrem hohen Temperaturen standhalten, ohne zu schmelzen oder sich zu zersetzen, und ist daher ideal für Hochtemperaturanwendungen wie Öfen, Brennöfen und Gasturbinen.

Chemische Beständigkeit:

Keramik ist äußerst chemikalienbeständig und kann Säuren, Laugen und anderen korrosiven Substanzen standhalten. Dies macht sie ideal für die chemische Verarbeitung, Wasseraufbereitung und raue Umgebungen.

Elektrische Eigenschaften:

Keramiken haben hervorragende elektrische Eigenschaften, darunter einen hohen Isolationswiderstand und einen geringen dielektrischen Verlust. Dies macht sie ideal für elektronische Anwendungen wie Kondensatoren, Widerstände und Isolatoren.

Biokompatibilität:

Keramik kann in medizinischen und zahnmedizinischen Anwendungen wie Zahnimplantaten, Gelenkersatz und Knochentransplantaten eingesetzt werden.

Gemeinsame Anwendungen von keramischen Werkstoffen in der Fertigung:

Obwohl Keramik ein häufig verwendetes Produkt ist, das bei der Herstellung von Produkten des täglichen Lebens zum Einsatz kommt, gibt es bestimmte Branchen, die sich für die Keramikherstellung für ihre Produkte. Zu diesen Branchen und ihren Produkten gehören:

- Luft- und Raumfahrt und Verteidigung: Keramik wird in der Luft- und Raumfahrt- sowie in der Verteidigungsindustrie aufgrund seiner hohen Festigkeit, Haltbarkeit und Hitzebeständigkeit in großem Umfang eingesetzt. Sie hilft bei der Herstellung von Komponenten wie Raketenspitzen, Turbinenschaufeln und Triebwerkskomponenten.

- Elektronik: Keramik wird in der Elektronikindustrie aufgrund seiner hervorragenden elektrischen Eigenschaften zur Herstellung von Kondensatoren, Widerständen und anderen elektronischen Bauteilen verwendet.

- Medizinische: Aufgrund ihrer Biokompatibilität werden Keramiken in der Medizin und in der Zahnmedizin eingesetzt, z. B. für Zahnimplantate, Knochentransplantate und Gelenkersatz.

- Automobilindustrie: Keramik wird in der Automobilindustrie zur Herstellung von Katalysatoren, Motorkomponenten und Bremsen verwendet, da sie sehr temperaturbeständig und robust ist.

- Energie: Keramik wird in der Energiewirtschaft aufgrund ihrer Hochtemperaturbeständigkeit und ihrer elektrischen Eigenschaften zur Herstellung von Brennstoffzellen, Solarzellen und anderen Komponenten verwendet.

10 Erstaunliche Vorteile der Entscheidung für die keramische Fertigung:

Bei der Keramikherstellung werden Produkte aus Ton, Kieselerde, Feldspat und anderen Rohstoffen hergestellt. Dieses Verfahren wird seit Tausenden von Jahren angewandt, und die moderne Technologie hat die Entwicklung von noch fortschrittlicheren Keramikprodukten ermöglicht. Die Keramikherstellung bietet zahlreiche Vorteile, die sie zu einer beliebten Wahl für verschiedene Anwendungen machen.

Langlebigkeit:

Einer der größten Vorteile von Keramikprodukten ist ihre Langlebigkeit. Keramische Materialien sind äußerst verschleißfest und eignen sich daher ideal für raue Umgebungen. Sie sind außerdem korrosionsbeständig und können hohen Temperaturen standhalten, was sie für den Einsatz in industriellen Umgebungen geeignet macht.

Vielseitigkeit:

Ein weiterer Vorteil der Keramikherstellung ist ihre Vielseitigkeit. Aus Keramik kann eine breite Palette von Produkten hergestellt werden, von Alltagsgegenständen wie Tassen und Tellern bis hin zu speziellen Bauteilen, die in der Luft- und Raumfahrt und in der Medizintechnik eingesetzt werden.

Ökologische Nachhaltigkeit:

Keramische Produkte sind oft umweltfreundlicher als Kunststoff oder Metall. Sie werden aus natürlichen Materialien hergestellt und können am Ende ihrer Nutzungsdauer recycelt und zusammengesetzt werden.

Ästhetische Anziehungskraft:

Keramische Produkte sind für ihre Ästhetik bekannt. Sie können auf verschiedene Weise geformt und glasiert werden, was einzigartige und visuell ansprechende Designs ermöglicht.

Wärmedämmung:

Keramische Werkstoffe sind hervorragende Isolatoren, die sich ideal für hitzebeständige Anwendungen eignen. Man findet sie in Ofenauskleidungen, Ofenkomponenten und Hochtemperaturfiltern.

Chemische Beständigkeit:

Keramik ist auch sehr widerstandsfähig gegen viele Chemikalien, was sie für Anwendungen nützlich macht, bei denen andere Materialien schnell erodieren oder abgebaut werden.

Biokompatibilität:

Viele keramische Werkstoffe sind biokompatibel, d. h. sie können gefahrlos für medizinische Implantate und andere biologische Anwendungen verwendet werden.

Geringer Wartungsaufwand:

Keramische Produkte sind oft wartungsarm und erfordern während ihrer Lebensdauer nur wenig oder gar keine Instandhaltung. Das macht sie zu einer attraktiven Option für Anwendungen, bei denen eine regelmäßige Wartung praktischer wäre.

Kosten-Nutzen-Verhältnis:

Auch wenn die Anschaffungskosten für keramische Produkte höher sind als die einiger anderer Materialien, können sie aufgrund ihrer langen Lebensdauer und Beständigkeit auf lange Sicht kosteneffektiver sein.

Elektrische Eigenschaften:

Keramische Werkstoffe haben eine Reihe von elektrischen Eigenschaften, die sie für Anwendungen von Isolatoren bis hin zu Leitern nützlich machen. Sie kommen in elektronischen Bauteilen wie Kondensatoren und Widerständen zum Einsatz.

Alles in allem bietet die Keramikherstellung zahlreiche Vorteile, die sie zu einer attraktiven Option für verschiedene Anwendungen machen. Keramik wird wegen ihrer Langlebigkeit, Vielseitigkeit, Ästhetik, Umweltverträglichkeit, Wärmedämmung, chemischen Beständigkeit, Biokompatibilität, geringen Wartung, Kosteneffizienz und elektrischen Eigenschaften weithin verwendet und geschätzt.

Anforderungen und Überlegungen zum keramischen Herstellungsprozess:

Zu den wesentlichen technischen Anforderungen und Verfahren, die bei der Herstellung von Keramik zu beachten sind, gehören die folgenden:

Auswahl der Materialien:

Die Auswahl des geeigneten keramischen Materials ist entscheidend für den Erfolg des Herstellungsprozesses. Die wichtigsten Faktoren, die dabei zu berücksichtigen sind, sind die Eigenschaften des Materials, die Kosten, die Verfügbarkeit und die Kompatibilität mit anderen Komponenten.

Powder Preparation:

Careful preparation of ceramic powders is crucial to ensure consistent particle size distribution, purity, and flow properties. Professionals use milling, spray drying, and calcination techniques to prepare ceramic powders.

Binder System:

The binder system used in ceramic manufacturing plays a crucial role in shaping and forming the product. The binder system should have the necessary rheological properties to allow for uniform flow during molding and should be compatible with the ceramic material you use.

Molding:

Molding is a critical step in ceramic manufacturing, and several factors must be considered, including Formgestaltung, temperature, pressure, and time. Optimizing the molding process is crucial to ensure the product has the desired shape, dimensions, and surface finish.

Debinding:

After molding, the product must be debonded to remove any organic materials, such as binders or lubricants, that professionals add during the manufacturing process. It’s vital to conduct debonding carefully to prevent cracking, warping, or other Mängel in the product.

Sintering:

Sintering is a critical step in ceramic manufacturing that involves heating the product at a high temperature to achieve the desired mechanical and thermal properties. Optimize the sintering process so that the development and its consistent microstructure densify correctly throughout.

Quality Control:

Quality control procedures should be in place to ensure that the product meets the desired specifications and standards. This may involve testing the product for mechanical, thermal, or chemical properties or conducting visual inspections to detect defects.

Environmental Considerations:

Ceramic manufacturing can generate significant amounts of waste and pollution. Therefore, ecological considerations, such as waste management, energy efficiency, and emissions reduction, should be considered throughout manufacturing.

Tips to Ensure Quality Ceramic Product Manufacturing:

The following are some crucial tips to consider to ensure quality ceramic manufacturing:

Proper Material Selection:

The suitable ceramic material is vital for manufacturing quality. The material should have the appropriate mechanical, thermal, and chemical properties for the intended application. Manufacturers should thoroughly analyze the material’s properties and characteristics to meet the required specifications.

Proper Preparation of Ceramic Powder:

Preparing the ceramic powder is a critical step that requires attention to detail. Prepare the powder with a consistent particle size distribution and free from contaminants. It’s also important to carefully monitor the milling or spray-drying process to ensure the powder is of the desired quality.

Proper Binder System:

The binder system used in ceramic manufacturing should be compatible with the ceramic material used. It’s essential to carefully monitor the viscosity and flow properties to ensure the mixture flows evenly during molding. The binder should also be easily removable during the debonding process to avoid defects in the final product.

Molding Process Optimization:

The molding process should be carefully optimized to ensure the product has the desired shape, dimensions, and surface finish. Carefully consider the mold design and closely monitor the molding process to ensure product formation without defects or voids.

Controlled Debinding Process:

The debonding process is a critical step that requires careful control to avoid defects in the final product. Ensure to fully monitor the temperature, time, and atmosphere conditions to properly remove the binder without damaging the ceramic material.

Controlled Sintering Process:

Sintering is critical in achieving the final product’s desired mechanical and thermal properties. It’s essential to carefully control the sintering temperature, time, and atmosphere conditions to ensure the complete densification of ceramic particles without causing defects in the final product.

Quality Control Procedures:

Quality control procedures should be in place throughout manufacturing to ensure the product meets the desired specifications and standards. This may involve testing the product for mechanical, thermal, or chemical properties or conducting visual inspections to detect defects.

Continuous Improvement:

Continuous improvement is a critical component of quality ceramic manufacturing. Manufacturers should continually evaluate and optimize their manufacturing processes to produce high-quality products efficiently and effectively.

Schlussfolgerung:

In the end, once you understand the complexities of ceramic product production, with careful optimization of each step, ceramic injection molding can produce high-quality and complex ceramic products with excellent mechanical, thermal, and chemical properties.