一般的に使用される金型には、2色金型、オーバーモールド金型、ファミリーモールド金型があります。これらの金型は、それぞれの特徴や機能によって分類され、生産工程に独自のメリットをもたらします。今日は、金型の構造によって分類された8種類の射出成形金型を紹介しよう。私たちがクライアントのために生産する金型構造は、この8つの基本タイプに基づいていることを理解することが重要です。

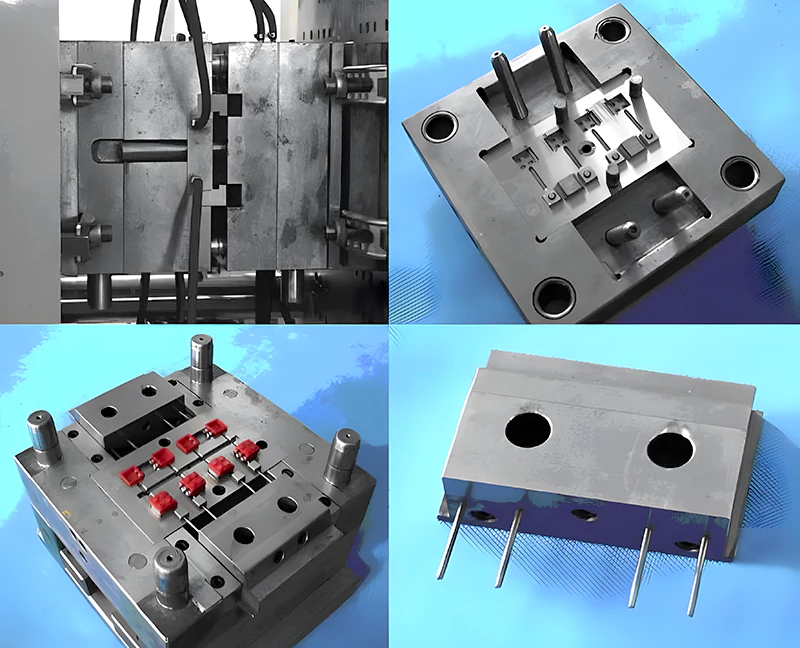

1.単一部分射出成形金型

金型が開くと、可動金型と固定金型が分離し、プラスチック部品を取り出すことができる。この金型はシングル・パーティング・サーフェス・モールドで、別名 ツー・プレート 型.射出成形において最もシンプルで基本的な形状であり、単一キャビティまたは複数キャビティの金型として適応可能であるため、最も広く使用されている。

2.二重パーティング射出成形金型

ダブルパーティング射出成形金型は、2つのパーティング面を備えています。シングルパーティング面射出成形金型に比べ、このタイプは固定金型部分に可動中板(ゲート、ランナー、その他の必要な部品を備えたアクティブゲートプレートとも呼ばれる)を追加するため、3プレート金型(可動金型プレート、中板、固定金型プレート)とも呼ばれます。ポイントゲートフィーディングのシングルキャビティやマルチキャビティの金型によく使われます。型開きの際、中板はガイドピラー上で固定型板から一定距離離れます。この分離により、ランナーシステムを取り外すことができます。

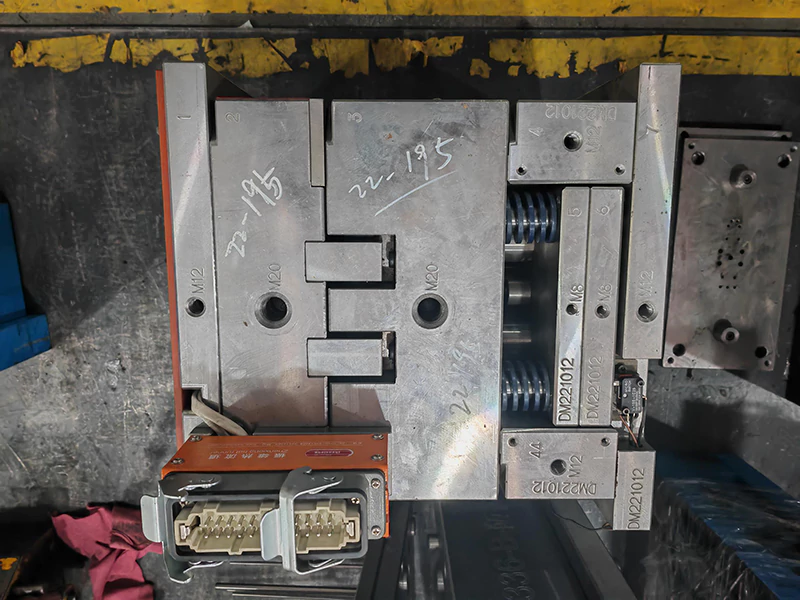

3.ラテラルパーティングとスライダー付き射出成形金型

横穴やアンダーカットのあるプラスチック部品の成形には、ラテラルスライダーが使用される。射出成形後、まずコアが下方に移動する。その後、キャビティプレートに固定されたピンの斜線部がスライダーを外側に移動させる。同時に、脱型機構のプッシュロッドがプッシュプレートを押して、コアからプラスチック部品を排出する。

4.可動成形部品付き射出成形金型

プラスチック部品の中には、可動コア、可動キャビティ、可動インサート、可動ネジコア、リングなど、射出成形金型内で可動成形部品を必要とする特殊な構造を持つものがあります。これらの部品は、脱型時にプラスチック部品と一緒に金型から移動し、その後部品から分離します。

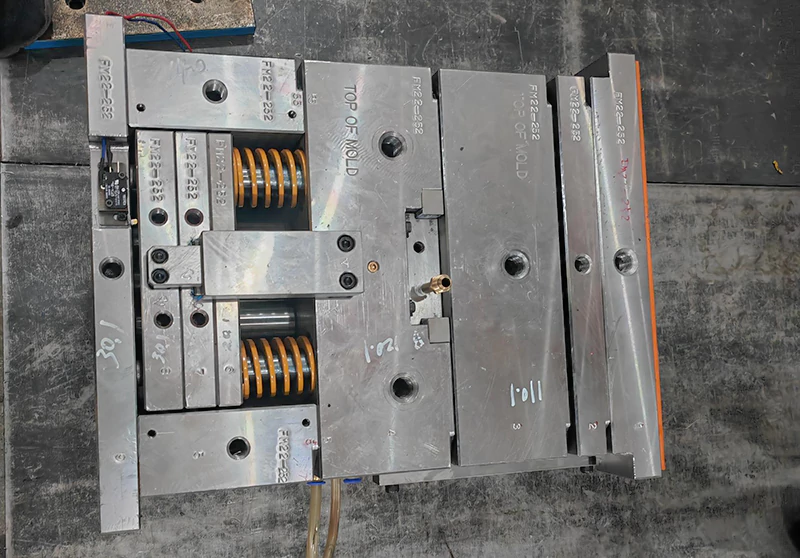

5.射出成形用金型の自動ネジ切り装置

自動離型が必要なネジ付きプラスチック部品の場合、金型に回転可能なネジ付きコアまたはリングを取り付けることができます。金型の開き動作、射出成形機の回転機構、または専用の伝動装置を利用して、ねじ付きコアまたはリングが回転し、プラスチック部品を離型します。

6.ホットランナー射出成形金型

ホットランナー金型は、射出成形機のノズルと金型キャビティの間のプラスチックを断熱加熱方式で溶融状態に保ち、金型内にランナーシステムを必要としない金型です。このタイプには、断熱ランナー金型とホットランナー金型があります。

7.直角射出成形金型

直角射出成形金型は、アングル射出成形機専用の金型です。他の金型とは異なり、成形時の供給方向は金型開口部に対して垂直であり 型締め 方向に移動する。そのメインランナーは、金型コアと金型キャビティのパーティング面の側面に位置し、通常、他の射出成形機で使用される金型とは異なり、一定の断面積を持つ。射出成形機のノズルとメインランナーの入口との間の摩耗や変形を防ぐために、交換可能なランナーインサートを使用することができます。

8.金型キャビティに脱型機構を備えた射出成形金型

ほとんどの射出成形金型では、メーカーは射出成形機の排出システムを容易にするために、金型コア側に脱型装置を取り付けます。しかし、実際には、プラスチック部品の形状によっては、金型キャビティ側に部品を置いて成形した方が良い場合もあります。金型から成形品を離型するためには、金型キャビティ側に離型機構を設ける必要があります。

結論

まとめると、射出成形の世界は多様で複雑であり、8種類の射出成形用金型はそれぞれ製造工程でユニークな役割を果たしている。単一部品で構成される単純な表面金型から、複雑なホットランナー金型や直角金型に至るまで、各タイプは特定の利点と用途を提供しています。技術の進歩とともに、これらの射出成形金型は進化を続け、射出成形の領域における能力と可能性をさらに高めていくだろう。