プラスチック射出成形市場は、その誕生以来、大きく発展してきた。生産性、費用対効果、そして製品製造への新しく創造的なアプローチという点で大きく進歩した。ツーショット射出成形は、こうした創造的な手法のひとつである。マルチマテリアル射出成形 二色射出成形2K射出成形、あるいはダブルショット射出成形は、この手順の他の名称である。

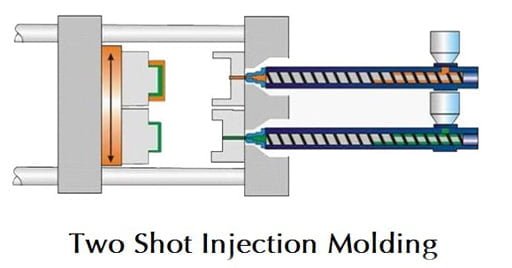

2ショット射出成形では、2つの別々の物質を同じ金型に注入して製品を作る。これらの物質は同時ではなく、順次投与される。製品は2回の射出の間に金型から排出されることはなく、1回の工程で製造される。

2ショット射出成形は複数の生産工程を必要としないため、設計者の自由度が増します。成形メーカーには、以下のような多くの利点があります。 製造コスト人間工学と美観を改善し、優れた機械的結合を実現し、生産時間を短縮する。このプロセスは、玩具、車両部品、医療機器、容器、トイレタリー製品など、幅広い商品を生産することができる。

2ショット射出成形のプロセス

その名の通り、この方法では従来の射出成形のように単に1回射出するのではなく、2回射出する。この方法では、この2回の射出成形のニーズを満たす独自の金型を使用する。この金型とそれを支えるシステムは、2つの射出成形の間に半製品を取り出すことなく、2つの射出成形ができるように作られている。

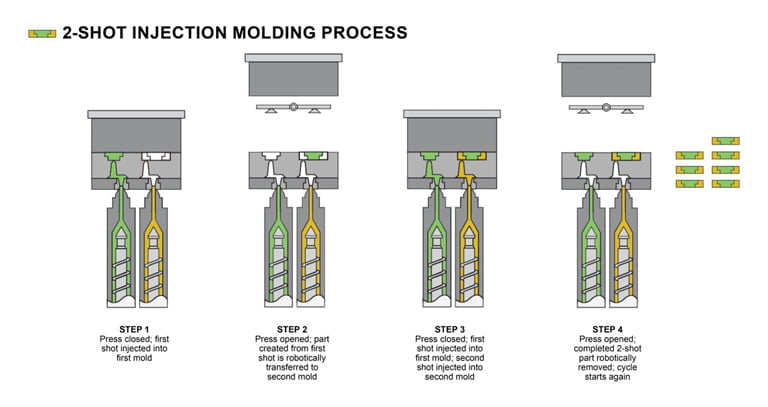

通常の射出成形と同様、手順はまず金型を密閉して最初のキャビティを作ることから始まる。この初期構成では、二次工程のランナーは密閉され、一方、第一キャビティ用のランナーは母材のスプルーと位置合わせされる。その後、最初の物質が開口部に注入され、充填される。

第一段階に続いて金型が開き、完成品を保持するプラテンが水平軸で180度回転し、次の段階のスプルーと並ぶ。第一キャビティはこの段階で射出から隔離される。第二射出では、第二材料のスプルーが第二キャビティ用のランナーと一直線上にあるため、製品の残りの部分の成形が開始される。

この工程中、製品が金型から取り出されたり、金型内で動かされたりすることは一度もない。冷却ムラなどによる後工程の不具合を除けば、完成品は金型そのものと同じ精度で作られる。

2ショット射出成形の例

おもちゃ

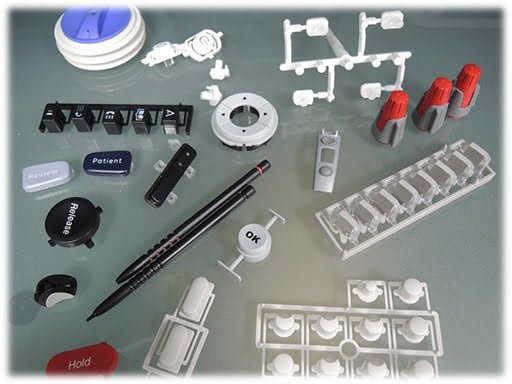

プラスチック製の玩具は、この手順において有益である。多くの色合いや質感で造形することができる。

ガーデン用品

水環境におけるプラスチックの有利な特性により、2ショット射出成形はこのような状況でうまく機能します。より柔らかいシール面は、耐久性のある土台部分と組み合わせることができます。

洗面用具

2ショット成形では、歯ブラシのようなアイテムを正確に成形することができます。硬いベース・プラスチックと、より柔らかいゴム製のセカンド・ショットを組み合わせることで、グリップ力と着色が向上します。

容器

この方法で、プラスチック製の保存容器を作ることができる。蓋を固定するためのゴム引きの縁や、内容物を保護するための柔らかい容器の表面とともに、他の色を取り入れることもできる。

電気製品

ツーショット成形は、LED内蔵のプラスチック製電気製品を効率的に作るために使用できる。透明なインサートをデザインに彫刻して、LEDを分散させたり、着色したりすることができる。 LEDライト.

医療用品

2ショット成形を利用すれば、骨用のこぎりなどの医療器具を製造することもできる。ゴム製のグリップは、この器具の機能を左右する重要な役割を担っています。二色成形は、従来の構造に比べ、部品が接触する亀裂が少ないため、クリーン度が向上します。

ツーショット射出成形の利点

物理的接続

ツーショット射出成形品は、優れた機械的特性を持っています。優れた材料を選択することで、成形プロセスを通じて製品の様々なレベルが分子レベルで結合します。この結合は、従来の成形や組立よりも耐久性が高く、オーバーモールディングやインサートモールディングのような他の最先端技術よりもさらに耐久性が高いことがよくあります。

美学

ツーショット法で作られた製品は、必要な構造特性を維持しながら、非常に魅力的な外観を保つことができる。耐荷重構造部材は、この手順の第一段階で成形し、仕上げはより魅力的な材料を用いて第二段階で施すことができる。

人間工学

ツーショット射出成形は、人間工学的にデザインされた商品を製造するのに理想的な手順である。構造用プラスチックに、人が触れるのに適した素材をかぶせたり、付け加えたりするのは簡単だ。より優れたグリップ力と優しい手触りを提供するため、ソフトでゴムのような素材が人間の手に適している。

生産期間

製造時間の短縮は、2ショット射出成形の重要な利点である。この作業中に多くの製品層を追加することができるため、商品の二次組立を行う必要がないことが多い。混合成形の出現により、従来の射出成形では製造の全二次段階が必要だった。

単価

ツーショット射出成形は、このような状況で優れています。ツーショット射出成形のおかげで、生産ラインはこれまでよりも少ない工程でより複雑な商品を生産できるようになった。標準的な射出成形の手順を考えてみよう:2つの異なる材料を2つの異なる金型で別々に成形し、その後に手作業で組み立てる段階が必要でした。ツーショット射出成形では、これら2つの部品は1つの金型構成で融合・成形されるため、組み立ての必要はない。

精密

ダブルショット射出成形は、従来の成形と組立、あるいはインサート成形のようなより現代的な技術に比べ、正確な生産が可能です。半製品を金型から取り出す必要がないため、材料がずれる可能性がありません。効果的な製品設計によって熱影響が適切に管理されれば、完成品も金型と同様に正確なものとなります。

資源の効率的利用

デザイナーは、多くの優れた資質を組み合わせることができる。 射出成形材料 2ショット射出成形でエンジニアリング・プラスチックには、さまざまな利点がありながら、かなり特徴的な性質があります。必要な結果を正確に達成するために、設計者は硬質プラスチックの堅固な構造的特質と、別の材料のしなやかで魅力的な特質をブレンドすることができます。

2ショット射出成形金型と製品の設計

2ショット成形では、金型を作るために複数の金型セットが使用される。回転プラテン構成の金型は、コアは同じだがキャビティが異なる。ランナーは、非活動成形工程中にオフにできるような構造になっていなければならない。

- 部品の肉厚は、多くの理由から、設計中に注意深く考慮されるべきである。

- 基板壁は、第二段階の成形圧力による応力に耐え、崩壊しないだけの厚さが必要である。

- 冷却ムラを防ぐため、壁の厚さは推奨値より厚くしないこと。

- 肉厚は、キャビティの全領域への正確で完全な材料フローを可能にするため、所定の最小値以下であってはならない。

理想的には、以下のことを考慮しながら、一定の順序で材料を注入すべきである:

- 2つのプラスチックのうち、丈夫な方を最初のショットに使うべきである。

- 使用時 不透明および透明素材まず透明な物質を注入する。

- 通常、成形温度の高い材料から注入する。

金型ベースとインサートを設計する:

- 金型は、以下のことが可能であることを確認する。 180度回転.

- どんなインサートもバランスが取れていなければならない。

- リターンスプリングは、金型回転時の損傷を防ぐために、プッシュロッドプレートとエジェクターピンを安定した状態に保つ必要があります。

- 冷却システムは、1発目と2発目の両方に十分な性能を発揮しなければならない。

素材の適合性

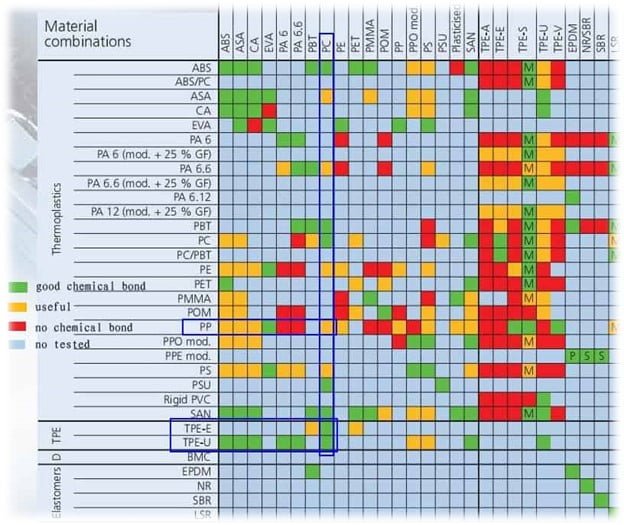

ダブルショット射出成形に使用する材料を選ぶ際には、材料の化学的性質を考慮しなければならない。材料によっては、すべてが正しく結合していなくても、説得力のある分子結合を確立するものもあります。下の表は、粘着性との相性を示しています。

接着の組み合わせが不明な2ショット射出成形プロセスを開始する前に、接着試験を実施する必要があります。本来の接着能力が不十分な場合、2つの部品を固定するためにアンダーカット、ショルダー、または溝を設計に追加することがあります。

2ショット成形を採用する前に考慮すべき要素

- 金型を製作する前に、流動シミュレーションを行い、目的の設計が正しいことを確認する。

- デザインの構造的な要素が最初に作られるようにする。

- 金型製作の前に、工程上の潜在的な欠陥を見つけて修正する。

- 両方の素材がどれだけ収縮するかを考えてください。一般的に、最初の(または最も内側の)ショットの物質が収縮率を決定する。

- サブゲートは、操作の特定の時点で適切なランナーをオフにできるようにする必要があることを忘れないでください。

- そのため、成形されたロゴの位置を考慮し、工程のどの段階においてもロゴの損傷を防ぐことができる。

- これによって、セカンドショットの圧力が増し、より強い接着が保証される。

- 射出セットアップの設定が、必要な圧力、流量、冷却能力を提供することを確認する。

- ファーストショットの構造的耐久性がセカンドショットの射出圧力に耐えられるかどうかをチェックする。

リソースの制約やコスト削減が叫ばれる中、新製品の設計や開発のための予算が制約されることがある。ある種のビジネスでは、新製品を効果的に完成させるために必要なツールや専門知識は、そのような状況下でこそ必要とされる。 LSR 成形作業も不足しています。LSR 2-Shot射出成形サービスのトップサプライヤーとして、Prototoolは、効果的、手頃な価格で、迅速にこのようなタスクを完了するためにあなたを支援することができます。プロトツールは、あなたのLSR 2-Shot射出成形のニーズであなたを支援する方法の詳細については、今私たちと連絡を取る。