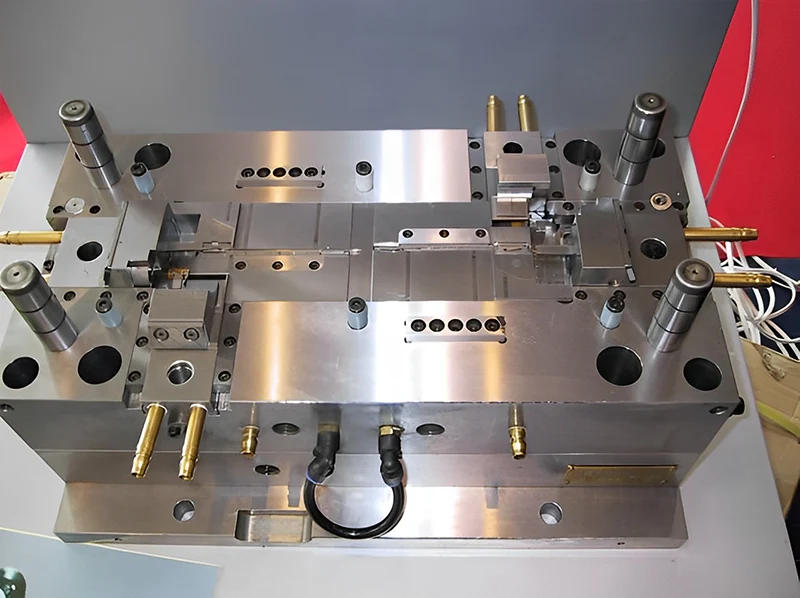

金型は、プラスチック製品の製造に欠かせないものである。 プラスチック製造.ほとんどの場合、これらの入念に作られた中空フォームはステンレス鋼で作られている。この型枠は プラスチック射出これにより、必要に応じて部品を正確に成形することができる。

さまざまな種類のカビの中でも 多数個取り金型 は高度なオプションとして際立っており、複数の部品を同時に作成することが可能です。これにより、生産効率と生産量が大幅に向上します。

この記事の詳細 マルチキャビティ金型マルチキャビティ金型がどのように作られ、どのような利点があり、どのようにプラスチック製造の改善に役立っているのか。マルチキャビティ金型の精度と信頼性に影響する主な要因を見ることで、マルチキャビティ金型が多くの産業で大量生産に適した金型であることを示す技術的な詳細を紹介する。

マルチキャビティ金型の必要性:

マルチキャビティ金型には 複数のスペース を利用する。そのため マルチインプレッション金型 は、各バッチの迅速な製造を可能にするため、希望する数量の部品生産をスピードアップする。このアプローチは生産性を向上させ、大量生産により有利な返品率をもたらす。

をより有効に活用することもできます。 射出成形サイクルタイム 複数の金型があれば、同じ金型からより多くの部品を作ることができる。 金型キャビティ.で プロトツール私たちのマルチキャビティ金型は、正確な標準を維持し、サイクルタイムを最大化しながら、高品質の部品を得ることを保証します。

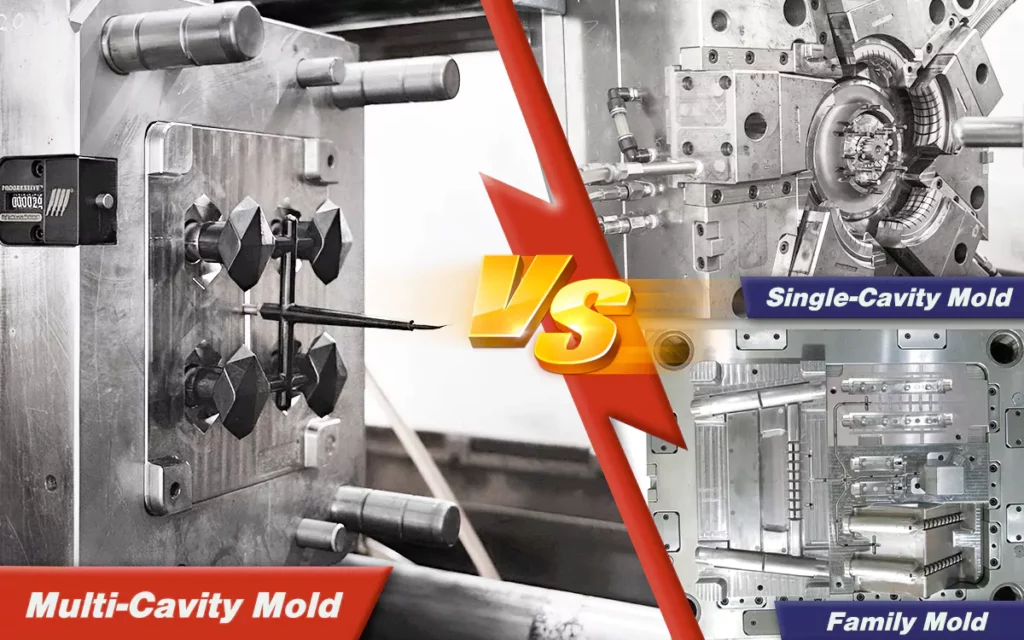

単一キャビティ金型 vs マルチキャビティ金型 vs ファミリー金型

金型に使用されるさまざまな種類を理解する 射出成形 特定の部品を生産するために必要なツールを確実に使用することが重要です。このことを理解するために、次の表をご覧ください。 シングルキャビティー, マルチキャビティそして カビ:

| 金型タイプ | 生産スピード | 適合性 | ユースケース |

| マルチキャビティ金型 | 1回の鋳造サイクルで、複数の同じ部品を同時に作ることができる。 | 一度にたくさんのものを作るのに効率的で、サイクルタイムと部品あたりのコストを削減できる。 | 需要が高く、常に同じ基準を満たすものに最適。 |

| 単一キャビティ金型 | 1回の成形で1つの部品ができる。 | この金型は、複雑で生産量が低~中程度の部品に適合する。 | デザインの自由度が増し、プロトタイプの作成が容易になる。 |

| ファミリー・モールド | ファミリーモールドは、同じ金型で異なる部品を作ることを可能にする。 | さまざまな部品が混在する小規模から中規模の生産に効果的である。 | 道具を作るコストもかからず、場所も取らない。 |

各カビタイプの違いを理解する:

生産の主な決定要因に時間と大きな需要が含まれる場合、複数個取り金型を選択することが好ましい選択肢として頻繁に浮上します。このアプローチは、多数の同一部品の迅速かつ同時作成を簡素化し、その結果、効率レベルが向上し、部品あたりの支出が減少します。

しかし マルチ印象金型のオリジナル・コスト より多くの材料、労働力、エネルギーを必要とするためである。そのため、多くの製品を製造する必要があるメーカーにとっては、より良い選択となる。

一方、シングルキャビティ金型は、費用対効果と待ち時間の短縮が最も重要な小規模生産に適した選択である。これらの金型は基本的な設計で、使い続けるのは簡単だ。しかし、サイクルタイムが遅いため、以下のような場合には最適ではないかもしれない。 大量生産.

ファミリーモールドは、異なる部品を同時に作ることができるため、試作品や異なる製品ラインを作るのに便利である。しかし、ファミリーモールドではパーツの形状が異なるため、次のような問題が発生する可能性がある。 不均衡な充填 そして 欠点 を鋳造する。設計過程では、この点を慎重に考慮する必要がある。

また、鋳造後、ファミリーモールドの異なるパーツを手作業で切り離さなければならないため、各パーツを別々に作るシングルモールドやマルチキャビティモールドよりも手間がかかる。その結果、ファミリーモールドは生産後に多くの作業が必要になり、生産全体の出来に影響する可能性がある。

結局のところ、シングルキャビティ、マルチキャビティ、ファミリーモールドのいずれを選択するかは、何を作る必要があるか、どれだけの量を作る必要があるか、市場投入までにどれだけの時間がかかるか、どれだけのコストがかかるかによって決まる。メーカーは、それぞれの金型の長所と短所を知ることで、自分たちに合った選択をすることができる。 生産目標 そして 成形プロセスを改善する.

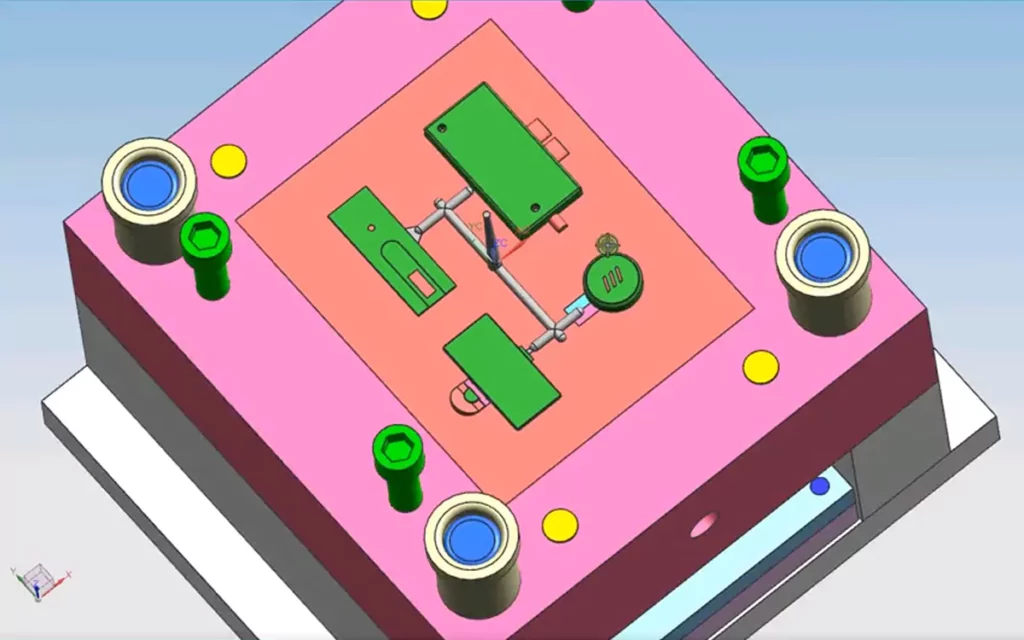

マルチキャビティ金型改善のヒント

1個取りの金型から、一度に2個、4個、8個の部品を作ることができる金型に切り替えることは、生産量を増やし、部品あたりのコストを削減する簡単な方法のように思われる。しかし、多数個取り金型をうまく利用するには、その効果的な性能と高品質の部品生産を保証するために、綿密な準備と複雑な部分への鋭い注意が必要です。ここでは、多数個取り金型をより良いものにするために不可欠な方法をいくつか見てみよう。

ゲーティングに関する考察:

- 適切な ゲートデザイン は、プラスチックのスムーズな流れや、2つ以上のキャビティがある金型の穴埋めにも欠かせない。

- タブゲートは、エッジゲートとも呼ばれ、位置決めが簡単で流動応力を効果的に処理できるため、メーカーはマルチキャビティ金型によく利用する。

- 単一キャビティ金型によく使われるピン式ゲートやホットチップ式ゲートは、より複雑で不均一な流動を引き起こす可能性があるため、複数キャビティ射出成形金型には適さない場合がある。

ゲート配置の最適化:

- 複数のキャビティを持つ金型に移行する場合、部品の向きの変更に対応するために、ゲートの元の配置を調整する必要があるかもしれません。

- 早期にアプリケーション・エンジニアと協力することで、多数個取り射出成形金型にゲートを配置する最適な方法を決定することができます。

デザインの最適化:

- パーツがマルチキャビティ金型でうまく機能するためには、シングルキャビティ金型での機能から変更したり、微調整したりする必要があるかもしれない。

- マルチキャビティ・モールド・ゲートを調整するには、次のようにする。 サイドアクション追加 ピックアウトまたは 液状シリコーンゴム(LSR) を改善する。 マルチキャビティ射出成形金型の設計.

- 流れが良い素材、例えば LSR複数の穴が開いている金型でもうまく機能する。これにより、家族用の金型が使いやすくなる。

サイドアクションとピックアウト

- サイドアクション キャビティが1つしかない金型には有効だが、キャビティが2つ以上ある場合は、材料の流れ方の関係で制御が難しくなる。

- について 大量生産, インサート または ピケ 手作業で追加しなければならないものは、時間がかかり非効率的であるため、注意深く考えるか、別の方法で設計しなければならない。

その他の考慮事項

- 射出成形の一般的なルールに従ってください。 ドラフト角度, 壁幅, 素材選択そして 表面仕上げ.

- マルチキャビティ鋳造に投資する前に 試作部品 単一キャビティ金型は、設計の確認、品質の向上、費用対効果の高いソリューションの発見に役立ちます。

漸進的な変化の利点:

- 単一キャビティ金型を使って、さまざまなバージョンを試してみよう。 成形部品 最適な設計を見つけるために、マルチキャビティ金型に進む前に。

- 複数のキャビティを持つ金型に徐々に切り替えていくことで、開発のスピードアップ、製品の市場投入の迅速化、潜在的な問題の低減につながる。

これらのヒントを考慮し、経験豊富なアプリケーション・エンジニアと協力することで、設計を改善することができる。 マルチキャビティ射出成形金型.これにより、成形がより効率的になり、より少ないコストで高品質の部品を作ることができる。

金型タイプを選択する前に市場と製品需要を理解する

市場を知り、自分の製品にどれだけの需要があるのかを明確に把握することは、常に賢明なことだ。そうすることで、あなたの商品を 金を貯める.射出成形に関しては、特にそうである。

金型を作るには長い時間と莫大な費用がかかるため、製品チームは製品と市場の需要に最も合う金型を研究し、選択しなければならない。

しかし、もしあなたが行き詰まりを感じたら、Prototoolの専門デザイナーとメーカーがあなたをサポートします。