自動車産業があくなき前進を続ける中、自動車の軽量化が最重要課題となっている。この軽量設計の夢を現実にする鍵は、プラスチックの多用にある。自動車分野におけるプラスチックの普及は、車両設計に革命をもたらしただけでなく、自動車射出成形、特にヘッドライト成形の急速な進歩にも拍車をかけている。

ヘッドライトは、どのような車両にも不可欠な安全および装飾要素です。高温にさらされ、反射焦点が必要とされるヘッドライトの使用環境を考えると、収縮率がゼロに近く、耐熱性、難燃性、防クリープ性に優れた材料が要求されます。そのため、成形には熱硬化性プラスチックが採用され、美観だけでなく、最高レベルの安全基準にも適合しています。

自動車ヘッドライト成形に使用される材料

ヘッドライトは、照明、信号、美観において重要な役割を果たす、自動車にとって欠かすことのできない部品です。長年にわたり、ヘッドライトの製造は進化を遂げ、その塑性加工度は今や96%を超える。

自動車用ヘッドライトの主要部品には、リフレクター、レンズ、ケーシング、光源、電子回路、取り付けアクセサリーが含まれる。中国では、ヘッドライトの生産に使用される主なプラスチックは、PC、PP、ABS、PC/ABS、PMMA、PBT、PET、PA、BMC、その他少数のマイナーなプラスチック材料である。プラスチックには、軽量、耐食性、優れた耐衝撃性、高い透明性、優れた絶縁性、低い熱伝導性、強力な機械的特性、成形の容易さなど、いくつかの利点がある。そのため、さまざまな分野で広く応用されている。

ポリカーボネート(PC)

ポリカーボネート(PC)は、分子鎖中に炭酸基を含む高分子ポリマーである。その優れた機械的特性から、しばしば "防弾ゴム "と呼ばれる。高い機械的強度、広い使用温度範囲、良好な電気絶縁性(耐アーク性は変わらないが)、寸法安定性、透明性を誇る。メーカーはPCをヘッドライトなどに広く使用している。

ヘッドライト成形において、PCはプラスチック材料の約50%を占め、主にフロントライト、フォグランプ、リフレクター、アルミ化装飾品、フェイスシールドに使用される。PCはアルミ層との密着性が良く、PC基板に直接アルミメッキが可能です。

変性ポリプロピレン

ポリプロピレン、略称PPは、自動車のヘッドライトによく使用される。改質PPは、強力な電気絶縁性、耐薬品腐食性、耐疲労性を示し、一般的なプラスチックの中で最高の機械耐性と耐熱性を誇る。また、他のプラスチックと比較してコスト面での優位性も大きい。

メーカーは、ヘッドライト用プラスチック材料の約30%に変性PPを使用している。テールランプカバー、装飾パネル、ワイヤーハーネスチャンネル、フロントライトボディ、リアカバーに使用されている。

PMMA(アクリル)

一般にアクリルや有機ガラスとして知られるPMMAは、透明な非晶質プラスチックです。機械的性質に優れ、室温では頑丈で硬く、92%以上の光線透過率があります。10年間屋外にさらされても、その透過率は89%までしか下がりません。PMMAは、長期間の屋外暴露でもその形状を保持し、様々な化学的侵食に耐えるため、光学的に透明な製品に最適です。

ABSおよびPC/ABS合金

ABSは、アクリロニトリル、ブタジエン、スチレンからなるターポリマーである。ヘッドライト成形の領域では、ABSは一般的にPCで修飾され、両方の材料の強みを兼ね備えています。耐熱性は110~120℃と長持ちする。メーカーは、希望する温度と衝撃性能に応じて、ABS中のPCの量を変えることができる。ABSとPC/ABS合金は、一般的にリア・ライト・ケーシングや装飾パネルに使用される。

PBT

一般にポリブチレンテレフタレートとして知られるPBTは、改質後に良好な機械的特性を示す。ガラス繊維で強化されたPBTは、市場シェアの70%以上を占めている。低摩擦、良好な自己潤滑性、熱安定性、化学的安定性、優れた電気絶縁性、剛性、耐衝撃性、寸法安定性を有する。PBTは通常、フロントライトの装飾リングや調整装置ブラケットに使用される。

PET(ポリエステル)

ポリエステルとしても知られるPETは、PBTとともに熱可塑性ポリエステルまたは飽和ポリエステルと呼ばれる。近年、PETは耐熱性PCプラスチックに代わり、ヘッドライトの装飾リングに徐々に使用されるようになりました。PETは耐熱PCに比べ、耐熱性が高く、加工性に優れ、コストが安いという利点がある。

ナイロン(PA)

ナイロン、またはポリアミド(PA)は、プラスチックの広大なカテゴリを表します。ヘッドライトの一般的なネジやブラケットには、ガラス繊維強化ナイロン6やナイロン66が使われている。特殊なナイロンである芳香族PAは、PA6やPA66よりも耐熱性と強度が高い。メーカーは、これをヘッドライトの重要な調整構造や内部ブラケットに使用している。

PEI(ポリエーテルイミド)

PEIは、固有の難燃性と低発煙性で知られる琥珀色の透明固体である。強い高温安定性を持ち、補強していない場合でも優れた強靭性と強度を保持します。PEIの熱安定性は、耐高温デバイスの製造に適している。新しく設計された自動車のヘッドライトのリフレクターにPEIが使用され始めている。

BMC材料

BMCは、主にヘッドライトリフレクターの製造に使用される熱硬化性材料である。ショートカットガラス繊維と不飽和ポリエステルペーストを混合したバルク成形コンパウンドです。BMC製品は、優れた機械的特性、高い寸法安定性、優れた表面光沢を示します。また、耐水性、耐油性、耐食性、耐熱性に優れ、電気特性にも優れています。

ヘッドライトケーシング成形の実践的ケーススタディ

プラスチック部品の構造的要件:

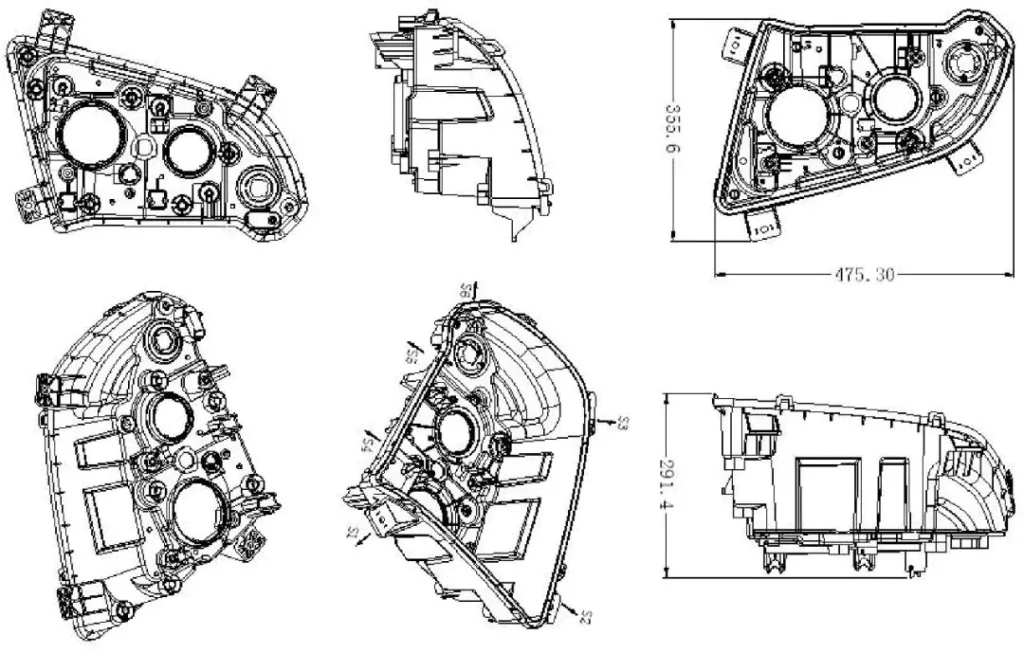

上の画像は、特定の自動車ブランドのヘッドライトケーシングの部品図です。材質はPP+TD20。ここで、PPはヘッドライトケーシングのアウターカバーのベースとなり、TD20は20%タルカムパウダーを添加したことを示します。この添加は主にヘッドライトケーシングのアウターカバーの剛性を高める。この部品は外観表示用ではなく、アセンブリ内で機能的な役割を果たす。このプラスチック部品の特徴は

- 外部展示用ではないので、プラスチック部品の外観には、斑点、収縮窪み、ウェルドライン、フラッシュなどの欠陥があってはならない(外観収縮痕の要件はそれほど厳しくない)。

- 機能的な内部部品であるため、ライトホールやリアカバーホールといった部分の組み立て要求が高い。

- プラスチック部分は複雑な形状をしている。外側には6つのアンダーカットがある。ライトホールが鏡面仕上げでない以外は、左右対称。

- プラスチック部品の外側には6つのアンダーカットがあり、横方向の芯抜き構造を使用する必要がある。

- プラスチック部品の特徴からすると、ヘッドライトのケーシングが金型に固着する危険性がある。プラスチック部品の設計は、この固着を防ぐはずだ。

射出成形金型の構造

自動車のヘッドライトは左右が鏡面であるため、金型のキャビティ数は1+1が選ばれ、ゲートにはコールドランナー方式が採用されている。さらに、樹脂部品の内外面にアンダーカットがないため、横方向のコア抜き機構が不要となる。

ヘッドライトのマルチカラー成形技術

国民経済の発展に伴い、自動車産業は国家発展の柱となっている。自動車産業の急速な進化により、自動車の照明に対する基準はますます高くなっている。

自動車用照明の品質は、運転の安全にとって極めて重要である。そのため、世界中で厳しい規制が設けられています。照明器具のデザインは、安全規制に適合するだけでなく、自動車の全体的な美観とシームレスに融合し、機能性と美しさの両方を確保する必要があります。自動車産業が進化し続けるにつれて、ヘッドランプのデザインを支える技術も進化しています。

ヘッドライトの素材と加工特性

通常、ヘッドライトはベースとシェルで構成されている。ベースは通常、BMC(Bulk Molding Compound)と呼ばれる熱硬化性材料で作られ、シェルはPMMA、PP、ABSなどの材料で作られ、2色または3色になることが多い。2色のヘッドライトを製造する場合、2つのネジの中心距離と2色の金型の中心距離を合わせることが不可欠です。さらに、いくつかの重要な点が注目に値する:

安定したヘッドライトの形成に影響する要因:

コントロールユニットの応答:スイッチポイントの拡張、ノイズ干渉、不安定なコマンド出力、不安定な温度。

- 金型の温度調節。

テールライト専用のプラスチック製フィードチューブを設計する際の一般的な問題点:

スクリューが供給されずに空転している。

- スクリューの腐食と摩耗により、寿命が短くなる。

スクリュー・フィード・チューブ・アセンブリの設計のポイント:

可塑化スクリュー供給管アセンブリは、射出成形機の心臓部であり、プラスチック原料の輸送、溶融、混合、および測定を担当しています。そのため、可塑化スクリューは成形品の品質に大きく影響する。

- 可塑化スクリューを改良する主な目的は、せん断混練を促進し、均一な混練を確保し、可塑化能力を高め、均一な溶融温度を確保することである。

テールライト専用ネジ設計 フォーカス:

L/D比:21~23。

- 圧縮比:2.3、フィードセクションは約50%、圧縮セクションは約30%、計量セクションは約20%。

ヘッドライト誤射対策:

焦げ跡:射出圧力を下げ、多段減速射出を採用し、金型を真空にする。

- シンクマーク:均一な厚さの設計を採用し、保持圧力と時間を増加させ、逆止弁を交換する。

ヘッドライト製造における卓越性はPrototoolにお任せください。

日進月歩の自動車照明において、ヘッドライト成形の複雑さを理解している信頼できる企業と提携することは非常に重要です。Prototoolでは、自動車部品射出成形金型と部品射出成形サービスの専門知識を誇っています。ヘッドライト製造における数多くの成功事例を持つ当社は、品質、精度、革新性を提供することに全力を尽くしています。自動車産業がより高い基準を設定し続ける中、Prototoolはその期待に応え、それを超える準備が整っており、お客様が常に曲線の先端にいることを保証します。