製造する製品に特殊な寸法や素材、その他の仕様が必要な場合、標準的な製造方法を使用するとコストが高騰する可能性があります。ベアリングや部品保持用の開口部や面取りがあるブロックを加工するには、複雑な加工が必要です。 ミーリング, 回転そして穴あけ。企画や設計の段階で、プロトタイプのパーツを1つか2つ作る場合はどうしたらいいでしょうか?次のようなサービスがある。 放電加工すなわちEDM加工は、フライス加工や旋盤加工のような伝統的な加工技術に代わる、より時間的・資源的に効率的な加工法かもしれない。この製造プロセスでは、誘電体浴液で隔てられた2つの電極間で電流放電を繰り返すことで、ワークピースから余分な材料を除去する。

この包括的なガイドでは、EDMマシンの操作とさまざまなコンポーネントの機能について知っておくべきことをすべて説明します。

基本操作:

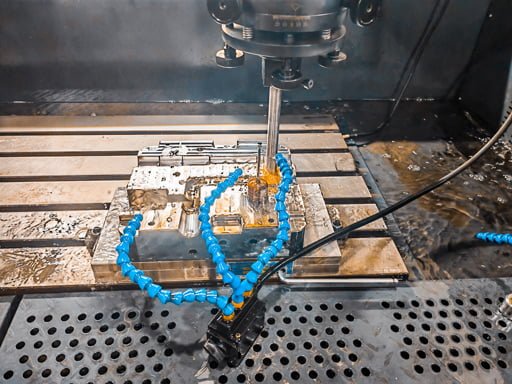

EDMとはElectrical Discharge(放電加工)の略。放電加工は電気を使った金属切断方法で、プラズマカッターに似ているが水中で行われる。この方法は 射出成形金型.その方法は、小さな直径の金属管を使って金属ブロックに正確な穴を開けるものから、射出成形用の金属ブロックにおもちゃの形を加工するものまで様々です。簡単な手作業で放電加工機を作る方法をお教えします。 用具 および部品は、お近くの金物店でお求めください。

放電加工は、プラズマ切断に匹敵する金属を除去するが、規模ははるかに小さく、水中で行われる。前の段階で見たように、工具は一般的に被加工物の上にあり、プラス電圧に配線されている。対照的に、被加工物は蒸留水(電気を通さない誘電流体)に浸され、負電圧に配線される。

両者が接触する前に、工具はワークピースに近づくと火花を発する。この火花が工具とワークを温め、両者のごく一部を溶かす。溶けた金属は水中で急速に冷やされ、水流によって金属粒子が2つのワークの隙間から押し出される。この作業は、ワークピースが工具の形状のネガとしてエッチングされるまで何度か行われる。

工具は多くの場合、垂直のリニアスライド上に置かれ、正確な位置決めができる。工具が被加工物から遠すぎるとスパークは発生せず、工具が被加工物に近すぎると、2つの部品が融合または溶接してしまう。工具を頻繁に近づけて火花を発生させ、その後離してフラッシングを行い、ワークとの融着のリスクを減らす。

EDM加工の種類

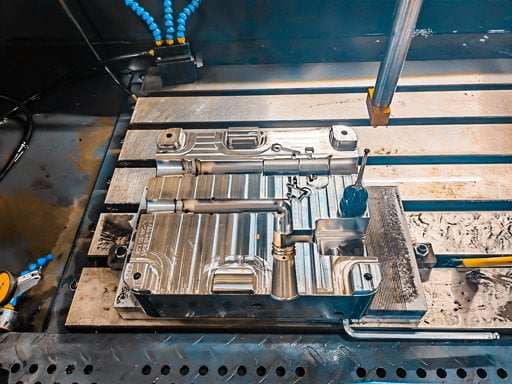

シンカー放電による加工は、次のように呼ばれる。 形彫放電加工機古典的なEDM、またはラムEDM技術。ワイヤー放電加工では不可能な複雑な形状を作ることができる。電極材料にはグラファイトや銅がよく使われる。通常、最終的な形状とは逆の精密な形状に加工されます。

電極が塑性加工された後、「電極消耗」と呼ばれるプロセスにより、ワークピースが火花によって損傷され、適切な形状が形成される。シンカー放電加工は ワイヤー放電加工部分的な切断も、被加工物を貫通する切断も可能である。

ワイヤーカット放電加工

この形式のEDMでは、ワイヤが電極として利用される。ワイヤーは、スプールを使用して加工中に継続的かつ自動的に供給される。流体には通常、イオン水が使用され、ワイヤーには通常、真鍮または銅が使用される。

互換性を保証し、腐食を防ぐために、被加工物の材質とワイヤ電極の材質を検査し、放電加工技術に適した加工パラメータを特定することを強くお勧めします。被加工物の切断にはワイヤー電極を使用するため、被加工物の全厚みを貫通する切断しかできません。

穴あけ

穴あけ加工は、放電加工と呼ばれる第3のタイプの放電加工機で行われる。従来の穴あけ技術に比べ、穴あけ放電加工はトリッキーな小さな穴や深い穴を開けることができる。また、放電加工による穴あけは非常にクリーンで、バリ取りの必要がありません。

この技法で使用される電極は、管状の構造をとり、その中を誘電流体が循環する。電極は、他のEDM加工形態に類似した方法で、被加工物を放電またはスライスする。しかし、放電ギャップがあるため、電極が被加工物に接触することはありません。従来の穴あけ加工で経験したドリルビットのたわみと比較すると、この結果、チューブ電極の曲がりが大幅に減少します。

マシンコンポーネント:

3種類のEDMの使い方は異なるが、それぞれのシステムの構造は同じである。その内容は以下の通りである:

コンピューター数値制御 (CNC)は、工具の経路を処理するユニットです。いくつかのソフトウェアパッケージは、あなたの形状にこれらのCNCコードをシミュレートし、設計することができます。

電圧計と電流計 は電位と電流の測定器である。

電源火花のエネルギー源。

切断する材料ワークピース

カッター工作物を切断するための工具。

誘電流体 は、カッターと被加工物の間のバリアとして機能します。また、放電を調整し、加工中の熱を吸収して加工物を冷却します。誘電体液のもう一つの機能は、切り屑の除去です。

フィルター は、誘電流体の状態(抵抗率/導電率)、水温、その他のパラメーターを維持します。このような条件を変化させる可能性のあるゴミは濾過され、システムは清潔に保たれます。

ポンプ誘電流体の流れを調整することで EDM加工 設備が常に機能するように。

備品 とは、ボード、治具、その他のワーク保持システムのことで、ワークとカッターを安定させて所定の位置に保持する。

EDM加工の特徴:

放電加工では、電極と被加工物を浸すために誘電流体を使用します。放電加工は、電気火花によって被加工物を浸食またはスライスすることにより、被加工物から材料を除去し、適切な形状に仕上げます。 CNCプログラム 電極の動きをコントロールし、スムーズな処置を行うためには、いくつかの基本を把握することが不可欠である。

放電ギャップ:

電極と被加工物の間に火花を発生させるには、「放電ギャップ」と呼ばれる空間が必要で、通常0.005~1mmの範囲です。電極と被加工物が接触していると火花は発生しない。放電加工システムのサーボ機構は、このギャップと電極の動きを調整します。

電極摩耗率:

この比率は、工具電極から失われた材料の体積を、被加工物から回収された金属の量で割ることによって計算される。工具全体の質量損失を加工総量で割ったパーセンテージで表されることもある。

極性

この方法では、被加工物と電極の間に電圧を印加するために、一方をプラスに、もう一方をマイナスにしなければならない。そのため、電極が負で被加工物が正である場合、「正極性」または単に「極性」という用語を使用して状況を参照するのが通常の慣行である。同様に、電極がプラスで被加工物がマイナスの場合、この構成は "逆極性 "と呼ばれる。

使用する電極と被加工物の材質の組み合わせに精通し、どの設定とプロセス・パラメーターがアプリケーションに最適かを特定することをお勧めします。極性は、しばしば「電極消耗比」として知られる材料除去率や表面粗さに影響し、ひいては消耗、速度、安定性に影響します。

除去率

火花が被加工物から材料を除去する速度。g/min]や[mm3/min]などの一般的な質量または体積単位が定量化に用いられる。

結論

最後に、この記事では放電加工の基礎について説明しました。この記事で得た知識で、放電加工の利点と限界、そして他の技術との比較を知り、自信を持って生産ツールキットに放電加工を取り入れていただければ幸いです。