ダイカスト、 そして 射出成形 という名前はおそらく聞いたことがあるだろうが、どちらの方法か、またその違いを十分に理解していないかもしれない。アプリケーションやコンポーネントの仕様によっては、以下のどちらかを選択することができます。 ダイカストと射出成形最も頻繁に行われる2つの製造工程。どちらがベストか: ダイカストと射出成形?

それぞれの製造方法には長所と短所がある。各製造方法には共通点があるため、設計者やエンジニアはどの製造方法を選択するのがベストなのか悩むかもしれない。 部品メーカー 彼らが責任を負う。

両方 ダイカスト そして 射出成形 は業界で広く使われている。家庭やオフィスなどで使われている多くの材料は、この2つの方法のどちらかで作られた可能性が高い。

最終的なプロジェクトの明確なビジョンは、適切な材料を選択するのに役立ちます。一方、どの技術が自分に最適かわからない場合、このガイドでは、以下のいずれかを選択する徹底的な比較を描く傾向がある。 ダイカストと射出成形読み続けてください!

ダイカスト

ダイカストは 高圧金属鋳造法 工業で使用される。その間、金属は融点まで加熱される。その後、液体金属は大きな圧力にさらされ、そこで形を変える。この戦略の有効性は、太古の昔から認識されていた。実際、その歴史は1850年代に遡る。

ダイカスト は、金属が作業中ずっと液体の状態に保たれるので、幾何学的に複雑な部品を作るのに優れた方法である。この方法では、内蔵炉または別個の炉を備えたダイカスト装置を使用する必要があります。

この時点で、原料として使用される金属は液状になるまで加熱されている。アルミニウム、亜鉛、銅は非鉄金属であり、最も一般的な選択肢である。

ダイカストの長所

ダイカストは非常に効率的な方法である。 急速に大量生産 ダイカスト鋳造は再現性の高いプロセスであるため、連続鋳造が可能です。これらはダイカスト鋳造の付加的な利点です:

- 精度と寸法安定性

- 二次、三次、最終製造工程の削減または廃止

- 複雑な形状の製造が可能

- 標準化されたサブアセンブリ

射出成形

一般的に、これは最も生産的な現代の生産方法の一つです。カスタムベルトのバックルを作る多くの企業は、それに依存しています。原材料は、金属、ガラス、菓子、エラストマーなど、さまざまな資源から作成することができます。

しかし、プラスチックは他のどの基本素材よりも頻繁に使用されている。例えば ポリエテン, ABS, ナイロン, ポリプロピレンそして 熱可塑性ポリウレタンがよく使われる。

プラスチックの射出成形 などのポリマーを使えば、ほとんどどんな形状や形態でも作ることができる。さらに、薄壁のプラスチック部品を作ることもでき、さまざまな用途に使用できる。プラスチックハウジングは最もポピュラーなもので、電気部品の絶縁体から自動車のダッシュボードまで、あらゆるものの製造に利用されている。さらに例を挙げれば、家電製品である。

射出成形の長所

次のようなメリットがある。 射出成形:

- プラスチック成型部品の価格は、その数量によっては金属成型部品よりも低くなる可能性がある。

- プラスチック射出成形で製造された部品は、最高級の絶縁体です。

- 鋳造工程でより大きな可鍛性

- 幅広い種類のプラスチックとポリマーに対応

- プラスチックの金型には、材料の強度を高めるために充填材が加えられることが珍しくない。

違いダイカストと射出成形

成形と鋳造 は、驚くなかれ、非常に類似した手順である。しかし、いくつかの重要な違いがある。

メソッドの可能性

それぞれの戦術の実施方法を読み返してみれば、よく似ていることがわかるだろう。しかし、すべてのプロセスが同じコンポーネントを使用したり、同じ環境下で実施されるわけではない。

で プラスチック射出成形温度管理は不可欠です。温度はバレル、ノズル、金型の間で変化します。低温も高温も製品に欠陥を誘発する。

測定の精度と正確さの違い

各金属合金には、ダイカスト工程で部品をどの程度接近して鋳造できるかを決定する独自の公差要件があります。各金属には一律の公差等級が割り当てられています。サイズと保管容量も重要な考慮事項です。一方、ダイカストは通常、高い精度と公差をもたらします。

一般的に、公差が厳しい製品の方が精度が高くなります。しかし、ダイカスト法で製品を作る際には、工業公差の規則を守ることが非常に重要です。 ダイカスト の方が、より正確で納得のいく製品ができることが多い。 射出成形, それが人気の理由だ。

材料の用途はさまざま

ダイカスト 多くの場合、母材には金属や合金が使われる。これに対して ブロー成形射出成形は、より多様な材料に適用できる。プラスチック射出成形に似ていますが、ポリマーではなく金属を使用します。

射出成形 射出成形は一般的な製造方法であり、原材料として使用される金属や合金は鉄とアルミニウムが一般的である。これは、射出成形がより柔軟で包括的な製造方法であることを証明している。

幅広い表面仕上げの選択肢

生産は完成するまで終わらないというのが常識だ。それに対して、ダイカストは最終的に完成度の高い製品になることが多い。この作業をしておくことはプラスになる。余分な研磨は見せかけだけ。 射出成形 したがって、それ以上の仕上げ工程は必要ない。ダイカストよりもさらに一般的なのが、この方法である。

アルマイト処理、粉体塗装、ケミフィルム、金メッキ、含浸などの表面仕上げ技術はすべて、以下の用途で利用可能です。 ダイカスト.これらのコーティングの主な目的は、製品の外観を向上させると同時に、寿命、厚み、機械的耐性、耐薬品性を高めることである。 脱ゲート, デフラッシング, クリーニングそして 装飾 は、射出成形を論じる際に「仕上げ」という包括的な用語の下に分類される4つの主要なサブカテゴリーです。

金型など生産に関連するコスト

ダイカスト事業の予算の大部分は、労働力と機械に費やされます。手作業はあまり必要ありません。そのため、価格は工程を完了するために必要な設備によってほぼ決定されます。精密な金型を作るための特殊な金型にかかる費用 ダイカスト は相当なものだろう。これらはあらゆる種類の高品質な生産方法の優れた例である。

だが 射出成形 の方が低コストでできるかもしれない。射出成形の価格は、製品の複雑さや使用する原材料の種類など、さまざまな要因に影響されます。一方、必要な部分だけに仕上げを施し、できるだけシンプルなデザインにすることで、全体的な価格を抑えることもできます。

プラスチック射出成形は、1つの製品を大量生産する場合、ダイカストよりも大幅にコスト効率が高い。特に、最も安価な製造方法の一つである。

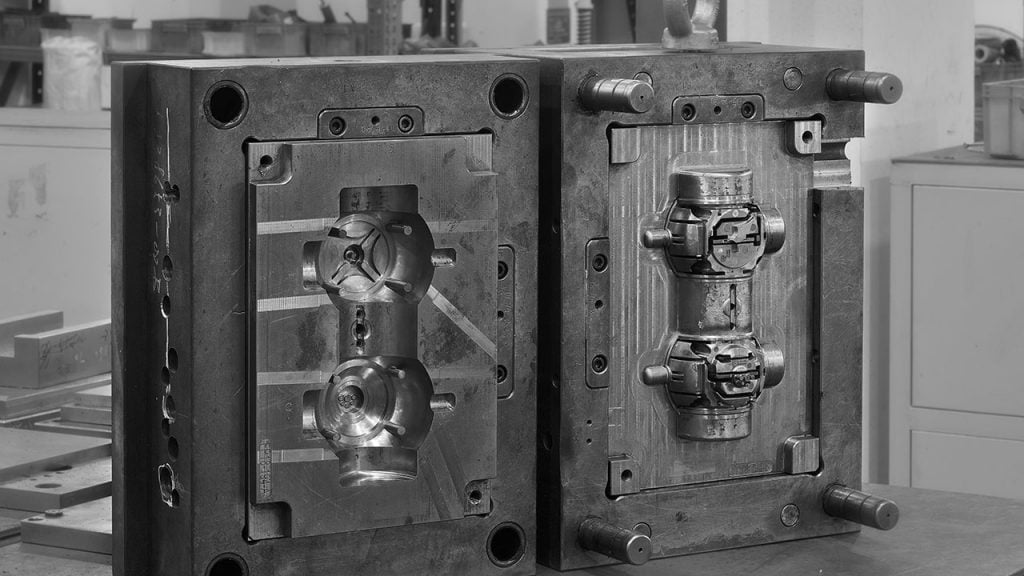

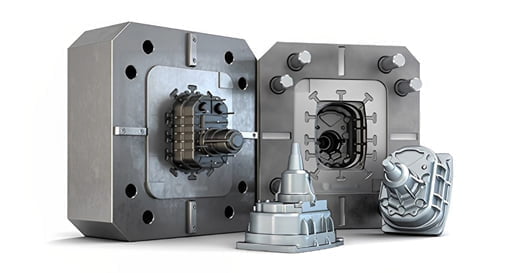

金型の比較

射出成形とダイカスト鋳造の最終製品は似ていますが、この2つのプロセスは多くの重要な点で大きく異なります。

ダイカスト は高い射出圧力を必要とする。そのため、熱処理中の変形や破損を防ぐために、鋳造の金型はかなり厚くなければならない。ダイカスト金型のゲートは射出成形金型のゲートと異なるため、材料の流れによる高圧を分断するために分流コーンが利用される。

ダイカスト鋳造では金型キャビティが高温(700度以上)に達するため、キャビティを急冷する必要はない。一方 射出成形金型 急冷工程が必要である。ダイカスト金型は非常に腐食性が高い。そのため、使用する前に洗浄し、保護する必要があります。

ダイカスト金型では、ガス抜きのために排気口とスラグ捕集袋を開けなければなりません。これに対して射出成形では、エジェクターピンとパーティングサーフェスがすべて必要です。

どう選ぶか?ダイカスト対射出成形

プラスチック射出成形 は、ダイカストとプラスチック射出成形のどちらかを選択する場合の選択肢です。どのような部品でも、それを作る最初のステップは、それが現在どのように動作しているかを理解することです。これにより、意思決定プロセスが容易になります。次の段階では、以下の長所と短所を分析します。 ダイカスト そして 射出成形 そのコンポーネントがどのように機能するか。そうすれば、どのアプローチがベストなのかが明確になるだろう。

ダイカストは、流体のように圧力で膨張・収縮する材料には最適な技術ではありません。射出成形は、同じ製品を大量に作るのに適しています。しかし、非常に複雑な部品を製造するには、非常に高い精度と正確さが要求されます。

場合によっては、これらのテクニックのうちの1つのアウトプットが最大限の力を発揮する可能性もある。その後、予算の制約について話すことができる。

結論

数々の分析 ダイカストと射出成形 どちらのプロセスも、高品質な製品を製造するための優れた方法であることがわかる。それ以来 ダイカストと射出成形 この2つは生産現場で最も広く使われている手法のひとつであり、当然ながら世界中の多くの企業が関心を寄せている。それぞれの手法には長所と短所がある。それぞれの手法の手順や利点と欠点を知ることで、どの手法を適用するかを決めるのがより簡単になる。