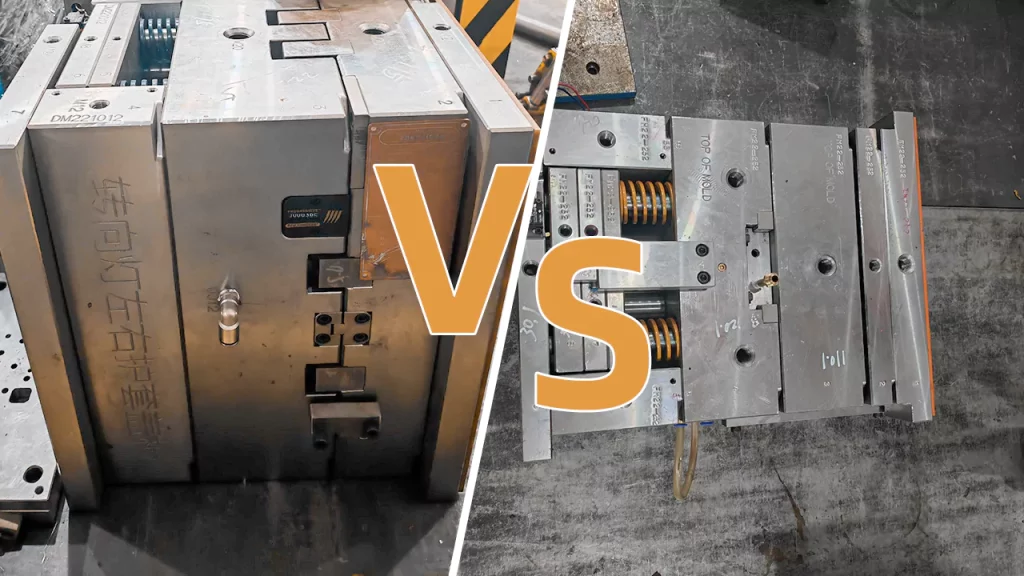

通常、射出成形用金型を選ぶかどうかは、製品の種類、デザイン、生産量、予算によって決まります。しかし、これだけ整理しても、どの金型がいいのか、どうすればわかるのだろうか: 2プレートモールドまたは3プレートモールド?

この詳細なガイドを読めば、両方の金型の使い方、利点、欠点、違いを理解することができる。

このブログが終わるころには、次のどちらかを選ぶことができるようになっているだろう。 2プレートモールドまたは3プレートモールド あなたのプロダクションのニーズに。では、読み進めてください!

2プレート金型とは?

最も基本的な金型で、安価なプラスチック製品の生産によく使われる。キャビティとコア、そして分割線に2つのスピットがある。この金型は一段で宇宙空間に飛び出します。金型は ランナー そして ゲート は、2枚の金型を使って分割線の近くに配置しなければならない。

従って、ランナーを使用する場合は、部品を退避させることが重要であり、個別に分解する必要がある。しかし、2プレート成形は、より簡単で安価な代替案であり、高品質の製品を生産できるとしても、使用すべきではありません。

こちらもお読みください: 最も一般的な機械加工サービスとプロセス

どのように機能するのか?

比較する場合 2プレートモールドまたは3プレートモールドこの2つの型がどのように機能するかを理解することが重要だ。

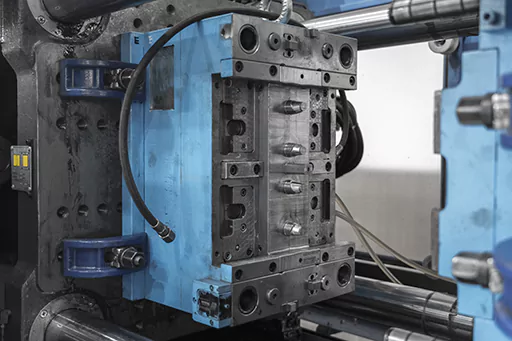

現在、2プレート金型は、安価なプラスチック部品を製造するための一般的な選択肢となっている。これは、パーティングラインで分離されたキャビティとコアを持ち、1段階の工程だけで開く。

従って、この金型の構造に関しては、ゲートとランナーを分離ラインで一致させることが重要です。こうすることで、パーツを取り出すときにランナーが出るようになり、壊すときは別の手順が必要になります。

成形後、射出成形品とランナーは動いている側にとどまります。その結果、製品と排出システムは同じパーティング面から離れるように推進されます。

その後、金型が開くと、品物は排出システムを含む可動金型側によって金型から押し出される。2板式金型は素直で経済的なので、高精度の製品を作るために使うことは考えない方がよい。

利点がある:

2プレート射出成形」と呼ばれる方法を用いると、以下のような利点がある:

- 2プレート金型は、さまざまな部品設計やサイズに対応できるよう設計され、開発用と生産用の両方に使用できます。このため、2プレート金型はその用途において多くの自由度を与えています。

- 2プレート金型の設計と製作は非常に簡単で、初期の金型費用とその後のメンテナンス費用を最小限に抑えることができる。

- 2プレート金型は、多プレート金型よりも製造コストが低いことが多く、維持費も少なくて済む。これらの利点が、費用対効果に貢献している。

こちらもお読みください: CNC部品のコストを削減するには?

- サイクルタイムは通常、3プレート金型よりはるかに短い。したがって、このタイプの金型のサイクルタイムは、通常、3プレート金型よりもはるかに短くなります。

- 2プレート金型は、最小限のアンダーカットや複雑な形状の小さな部品を生産するための優れた選択肢です。これらの金型は、幅広い部品サイズに対応できます。

- 設計が単純であるため、新しい設計や製造工程の調整に金型を適合させるのが容易である。

- 射出システムは簡単で、金型から部品を簡単に取り出すことができる。

デメリット

2プレート射出成形法を採用することには多くの利点があるが、以下のような考慮すべき欠点もある:

- があり得る。 フラッシュ 2枚のプレート(パーティング・ライン)間の射出圧力が高くなるため、2枚のプレートで成形する金型を使用する場合。金型に空洞が多く、2枚のプレート間のはめ合いが正確でない場合、余分なプラスチックが金型からしみ出すことがあり、一般にフラッシュと呼ばれる。

- コアを抜くには追加の作業が必要で、これがトータルのサイクルタイムを増やし、価格を押し上げることになる。複雑なコアは、この追加工程を必要とする。

- 比較する場合 2プレートモールドまたは3プレートモールドの2プレート金型は、設計がシンプルで機能が少ないため、寿命が短くなる可能性があります。そのため、金型の使用回数が制限されることがあります。

- 2プレート金型は1つの分離面にしか対応できないため、アンダーカットやその他の複雑な形状を含む部品の設計には不向きである。それは、金型が単一の分離面にしか対応できないからである。

- 2プレート金型では、ゲートを設置する場所が1カ所しかないことが多く、利用できる可能性が少なくなるため、ゲートの配置やデザインのオプションに制約が生じる可能性があります。

- 2プレート金型は、製品の冷却時間をコントロールする能力が制限されており、完成品の全体的な品質に影響を与える可能性がある。

- 2プレート金型は、Bプレートが部品を排出するたびに開口部を必要とするため、高キャビテーションには不適切である。そのため、生産工程が遅くなる可能性があります。

3プレート金型とは?

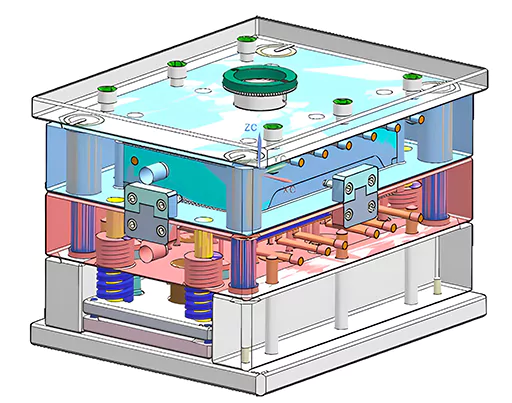

との最も根本的な違いは 2プレート金型と3プレート金型 は、後者のタイプに追加のランナー・プレートが含 まれていることです。したがって、ランナーはランナー・プレート内に保持され、ランナーの位置は自由に決められる。

ゲートの位置も、どこにでも設置できるという利点がある。金型は2段階に分解される。ランナープレートがあると金型のコストは上がりますが、グレードの高い精密部品を作るには3プレート金型が最大の選択肢です。

どのように機能するのか?

当初、3枚のプレートを持つ金型のコアとキャビティは、金型が開いたときに区別がつきません。そのため、ストリッパープレートとキャビティプレートは互いに分離する必要があります。ストリッパープレートは、第2工程で成形品とゲート材を分離します。

最終的に、コアとキャビティは互いに離れ、製品が排出されやすくなる。射出、冷却、製品の取り出しは、3つのプレートを持つ成形機で行われるプラスチック射出成形プロセスの段階である。

3プレート射出成形金型の設計には、2つの分離ラインと3つの開口シーケンスが存在する。これらの開口部には、ランナー開口部、製品開口部、ランナー剥離板開口部がある。さらに、この金型には2つの分離ラインがあり、1つは製品を取り出すのに使われ、もう1つはランナーを取り出すのに使われます。

利点がある:

3プレート金型を使用する利点は以下の通りである:

- ランナーやゲートは、独自のストリッパープレートによって型開き工程から排出される。その結果、部品からゲートを取り外すという手間のかかる作業をする必要がなくなる。

- 3つのゲートの設計により、ゲートを部品の上面または下面の任意の位置に設定できるため、優れた仕上げの部品を製造できます。

- 溶けたプラスチックは流れやすいので、部品がショートすることはない。

デメリット

このタイプの金型を使用する一般的な欠点は以下の通りである:

- 2プレート金型と比較すると、製造コストは高くなり、加工コストは高くなり、金型の重量は増加し、リードタイムは長くなる。

- ランナーの長さによる樹脂の無駄;

- 金型の設計はもっと複雑なプロセスだ。

結論どのカビが良いのか?

結論から言うと、以下のような違いがある。 2プレート金型と3プレート金型 前者では、ランナーはパーティング・ライン層上に位置するAプレートまたはBプレート上にある。また、部品と一緒にエジェクター・システムによって排出されることもあります。

一方、3プレート金型では、ランナーがCプレート(ランナープレート)に密着し、後にプッシャーで排出されるため、2プレート金型よりも複雑で高価になる。

さらに、2プレート金型ははるかにシンプルで安価である。一方、専門家が3プレート金型を提案することはほとんどない。3プレート金型にはいくつかの欠点があり、構造がかなり複雑で、スクラップ率も高くなるからだ。

のどちらかを決定する場合 2プレートモールドまたは3プレートモールド後者は複雑な機構のため安定性に欠け、サイクルタイムが長くなる。また、これらの金型を使用するには、2プレート金型よりも走行距離が長くなるため、より大型の射出成形機が必要になります。

詳細とお問い合わせは、Prototool.comの専門家にご連絡ください。