Seit seinen Anfängen hat sich der Markt für Kunststoff-Spritzgießen erheblich weiterentwickelt. Er hat sich in Bezug auf Produktivität, Kosteneffizienz und neue und kreative Ansätze für die Produktherstellung erheblich weiterentwickelt. Das Two-Shot-Spritzgießen ist eine dieser kreativen Methoden. Multimaterial-Spritzgießen, Zweifarben-SpritzgießenAndere Bezeichnungen für dieses Verfahren sind Zweikomponenten-Spritzgießen oder Double-Shot-Spritzgießen.

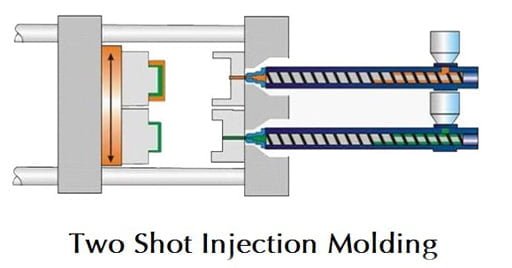

Beim Two-Shot-Spritzgießen werden zwei verschiedene Materialien in dieselbe Form gespritzt, um das Produkt herzustellen. Diese Stoffe werden nicht gleichzeitig, sondern nacheinander verabreicht. Das Produkt wird nicht zwischen den beiden Schüssen aus der Form entnommen, sondern in einem einzigen Schritt hergestellt.

Da das Two-Shot-Spritzgießen nicht mehrere Produktionsschritte erfordert, bietet es den Designern mehr Freiheit. Das Verfahren bietet den Herstellern eine Reihe von Vorteilen, darunter eine geringere HerstellungskostenDas Verfahren ermöglicht eine bessere Ergonomie und Ästhetik, eine bessere mechanische Verbindung und kürzere Produktionszeiten. Mit diesem Verfahren kann eine breite Palette von Produkten hergestellt werden, darunter Spielzeug, Fahrzeugteile, medizinische Geräte, Behälter und Toilettenartikel.

Verfahren des Zweikomponenten-Spritzgießens

Wie der Name schon sagt, werden bei diesem Verfahren zwei Einspritzungen vorgenommen und nicht nur eine, wie beim traditionellen Spritzgießen. Bei diesem Verfahren wird eine spezielle Form verwendet, die den Anforderungen dieser beiden Einspritzungen gerecht wird. Die Form und die Systeme, die sie unterstützen, sind so konzipiert, dass zwei Schüsse produziert werden können, ohne dass das halbfertige Produkt dazwischen entfernt werden muss.

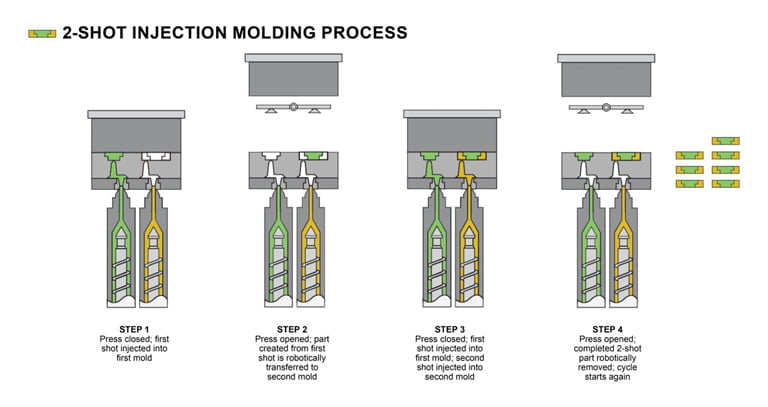

Wie beim normalen Spritzgießen beginnt das Verfahren mit der Abdichtung des Werkzeugs, um die erste Kavität zu erzeugen. In dieser Anfangskonfiguration wird der Angusskanal der zweiten Stufe abgedichtet, während der Angusskanal für die erste Kavität mit dem Anguss des Basismaterials ausgerichtet wird. Die erste Substanz wird dann in die Öffnung gespritzt und füllt sie.

Nach der ersten Stufe öffnet sich das Werkzeug, so dass sich die Platte mit dem fertigen Produkt um 180 Grad um eine horizontale Achse drehen und sich mit dem Anguss der folgenden Stufe ausrichten kann. Die erste Kavität ist in dieser Phase von jeglicher Einspritzung isoliert. Der zweite Schuss beginnt nun mit dem Formen des restlichen Teils des Produkts, da sich der Anguss des zweiten Materials nun in einer Linie mit dem Anguss für die zweite Kavität befindet.

Während dieses Vorgangs wird das Produkt kein einziges Mal aus der Form genommen oder in der Form verschoben. Abgesehen von eventuellen Nachbearbeitungsfehlern, die z. B. durch ungleichmäßige Abkühlung entstehen, wird das fertige Produkt also mit der gleichen Präzision hergestellt wie die Form selbst.

Beispiele für das Two-Shot-Spritzgießen

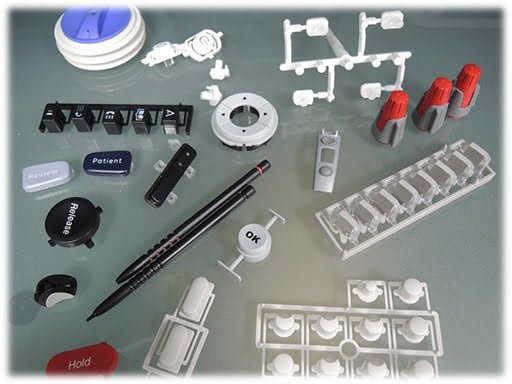

Spielzeug

Spielzeug aus Kunststoff ist bei diesem Verfahren von Vorteil. Wir können das Objekt in vielen Farbtönen und Texturen formen.

Gartengeräte

Aufgrund der vorteilhaften Eigenschaften von Kunststoff in einer Wasserumgebung eignet sich das Two-Shot-Spritzgießen gut für diese Situation. Weichere Dichtungsoberflächen können mit dauerhaften Fundamentabschnitten kombiniert werden.

Toilettenartikel

Mit dem Two-Shot-Molding-Verfahren können Gegenstände wie Zahnbürsten präzise geformt werden. Dabei kann ein starrer Basiskunststoff mit einem weicheren zweiten Gummischuss kombiniert werden, um die Griffigkeit und die Farbgebung zu verbessern.

Behältnisse

Mit dieser Methode können Sie Vorratsbehälter aus Kunststoff herstellen. Neben gummierten Rändern zur Sicherung des Deckels und weichen Behälteroberflächen zum Schutz des Inhalts können auch andere Farben verwendet werden.

Elektrische Geräte

Mit dem Two-Shot-Molding-Verfahren lassen sich elektrische Kunststoffartikel mit eingebauten LEDs effizient herstellen. Ein transparenter Einsatz kann in das Design eingearbeitet werden, um die LEDs zu verteilen oder zu färben. LED-Licht.

Medizinischer Bedarf

Mit Hilfe des Two-Shot-Molding-Verfahrens können Sie medizinische Geräte wie Knochensägen herstellen. Gummigriffe spielen eine entscheidende Rolle dabei, wie gut diese Geräte funktionieren. Im Vergleich zu konventionell gefertigten Gegenständen ist die Sauberkeit bei Two-Shot-Moulded-Objekten besser, da es weniger Risse gibt, an denen sich die Einzelteile berühren.

Vorteile des Two-Shot-Spritzgießens

Physikalische Verbindung

Spritzgegossene Two-Shot-Produkte haben hervorragende mechanische Eigenschaften. Aufgrund der hervorragenden Materialauswahl verbinden sich die verschiedenen Ebenen des Produkts während des gesamten Gießprozesses auf molekularer Ebene. Diese Verbindung ist häufig haltbarer als das herkömmliche Gießen und die Montage und sogar haltbarer als andere moderne Techniken wie das Über- und Einspritzgießen.

Ästhetik

Produkte, die im Two-Shot-Verfahren hergestellt werden, können die erforderlichen strukturellen Eigenschaften beibehalten und dennoch ein sehr ansprechendes Aussehen haben. In der ersten Phase dieses Verfahrens kann das tragende Bauteil geformt werden, und in der zweiten Phase kann der letzte Schliff mit einem attraktiveren Material erfolgen.

Ergonomie

Das Two-Shot-Spritzgießen ist ein Verfahren, das sich ideal für die Herstellung von Waren eignet, die ergonomisch gestaltet sind. Es ist einfach, strukturellen Kunststoff mit Materialien zu überziehen oder zu ergänzen, die für den menschlichen Kontakt besser geeignet sind. Weiches, gummiartiges Material ist für menschliche Hände besser geeignet, weil es griffiger ist und sich sanfter anfühlt.

Produktionszeitraum

Ein entscheidender Vorteil des Two-Shot-Spritzgießens ist die Verkürzung der Herstellungszeit. Häufig entfällt die sekundäre Montage des Artikels, da während dieses Vorgangs viele Produktschichten hinzugefügt werden können. Mit dem Aufkommen des gemischten Spritzgießens wäre beim traditionellen Spritzgießen ein ganzer zweiter Schritt in der Fertigung erforderlich gewesen.

Preis pro Einheit

Das Two-Shot-Spritzgießen zeichnet sich in dieser Situation aus. Dank des Zweikomponenten-Spritzgießens kann eine Produktionslinie heute kompliziertere Produkte mit weniger Schritten als je zuvor herstellen. Denken Sie an das Standard-Spritzgießverfahren: Wenn ein bestimmtes Objekt aus zwei verschiedenen Materialien hergestellt werden sollte, mussten diese separat in zwei verschiedenen Werkzeugen gegossen werden, gefolgt von einer manuellen Montagephase. Beim Two-Shot-Spritzgießen werden diese beiden Komponenten in einer einzigen Form verschmolzen und geformt, so dass eine Montage nicht mehr erforderlich ist.

Präzision

Das Double-Shot-Spritzgießen bietet eine exakte Produktion im Vergleich zum konventionellen Spritzgießen und Montieren oder sogar zu moderneren Techniken wie dem Insert-Molding. Da das Halbzeug zwischen den einzelnen Phasen nicht aus der Form entnommen werden muss, sind Materialverschiebungen nicht möglich. Das fertige Produkt kann genauso präzise sein wie die Form, wenn die thermischen Einflüsse durch ein effektives Produktdesign angemessen gesteuert werden.

Effiziente Nutzung der Ressourcen

Der Designer kann die herausragendsten Eigenschaften von vielen Spritzgießmaterialien durch Zweikomponenten-Spritzgießen. Technische Kunststoffe können eine breite Palette vorteilhafter und doch recht unterschiedlicher Eigenschaften aufweisen. Um die gewünschten Ergebnisse zu erzielen, kann der Konstrukteur die soliden strukturellen Eigenschaften von hartem Kunststoff mit den geschmeidigen und attraktiven Eigenschaften eines anderen Materials kombinieren.

Entwurf von 2-Schuss-Spritzgießformen und Produkten

Beim 2-Schuss-Spritzgießen werden mehrere Werkzeugsätze zur Herstellung der Formen verwendet. Die Werkzeuge in einer Drehplattenkonfiguration haben die gleichen Kerne, aber unterschiedliche Kavitäten. Die Angusskanäle müssen so gebaut sein, dass sie während der inaktiven Formgebungsprozesse ausgeschaltet werden können.

- Die Wandstärke eines Teils sollte bei der Konstruktion aus mehreren Gründen sorgfältig berücksichtigt werden.

- Die Wände des Substrats müssen dick genug sein, um den Belastungen durch den Formdruck des zweiten Schritts standzuhalten, ohne zusammenzubrechen.

- Die Wand sollte nicht dicker als empfohlen sein, um die Folgen einer ungleichmäßigen Abkühlung zu vermeiden.

- Die Wanddicke sollte ein bestimmtes Minimum nicht unterschreiten, um einen genauen und vollständigen Materialfluss in alle Bereiche des Hohlraums zu ermöglichen.

Idealerweise sollten die Materialien in einer bestimmten Reihenfolge injiziert werden, wobei Folgendes zu beachten ist:

- Für den ersten Schuss sollte der härtere der beiden Kunststoffe verwendet werden.

- Bei der Verwendung von undurchsichtige und transparente MaterialienInjizieren Sie zuerst die transparente Substanz.

- In der Regel spritzt man zuerst das Material mit der höheren Formtemperatur ein.

Entwerfen der Formbasis und der Einsätze:

- Stellen Sie sicher, dass die Form um 180 Grad drehen.

- Alle Einsätze sollten ausgeglichen sein.

- Eine Rückholfeder sollte die Schubstangenplatte und den Auswerferstift festhalten, um eine Beschädigung während der Werkzeugdrehung zu verhindern.

- Das Kühlsystem muss sowohl für den ersten als auch für den zweiten Schuss ausreichend Leistung erbringen.

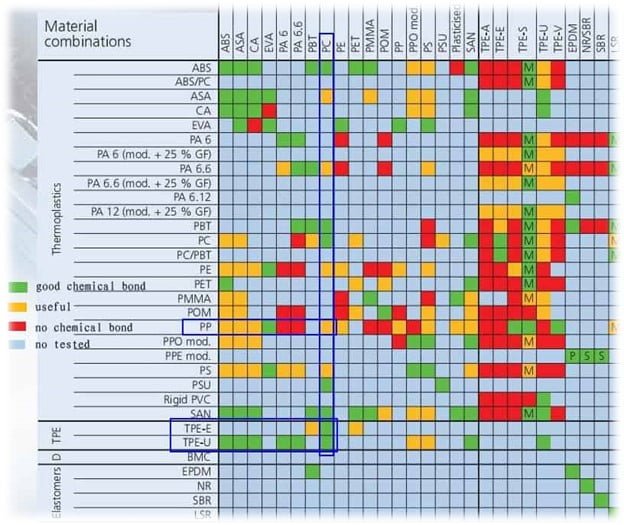

Kompatibilität der Materialien

Bei der Auswahl der Materialien für das Doppelschuss-Spritzgießen muss die Chemie der Materialien berücksichtigt werden. Einige Materialien können eine überzeugende molekulare Verbindung eingehen, auch wenn sie sich nicht alle korrekt verbinden. Die nachstehende Tabelle zeigt die Kompatibilität mit der Adhäsion.

Vor dem Beginn eines Zweikomponenten-Spritzgießverfahrens, bei dem die Haftungskombinationen unbekannt sind, muss eine Haftungskontrolle durchgeführt werden. Hinterschneidungen, Schultern oder Nuten können in das Design eingefügt werden, um die beiden Komponenten miteinander zu verbinden, wenn die intrinsische Haftfähigkeit unzureichend ist.

Faktoren, die vor dem Einsatz des Two-Shot-Molding zu berücksichtigen sind

- Führen Sie vor dem Bau einer Form eine Fließsimulationsstudie durch, um sicherzustellen, dass die gewünschte Konstruktion korrekt ist.

- Vergewissern Sie sich, dass die strukturelle Komponente des Entwurfs in erster Instanz hergestellt wird.

- Finden Sie vor dem Bau der Form mögliche Fehler im Prozess und beheben Sie diese.

- Überlegen Sie, wie stark beide Materialien schrumpfen werden. Normalerweise bestimmt die Substanz des ersten (oder innersten) Schusses die Schrumpfung.

- Denken Sie daran, dass das Sub-Gate es ermöglichen muss, die entsprechenden Läufer an bestimmten Punkten des Vorgangs abzuschalten.

- Die Konstruktion kann eine leichte Überdimensionierung des ersten Schussbauteils zulassen, wobei die Position etwaiger eingegossener Logos berücksichtigt wird, um deren Beschädigung in jeder Phase des Prozesses zu verhindern.

- Dies garantiert mehr Druck für den zweiten Schuss, was zu einer stärkeren Bindung führt.

- Vergewissern Sie sich, dass die Einstellungen der Einspritzanlage den erforderlichen Druck, die Durchflussmenge und die Kühlleistung liefern.

- Prüfen Sie, ob die strukturelle Festigkeit des ersten Schusses dem Einspritzdruck des zweiten Schusses standhalten kann.

Die Budgets für die Konzeption und Entwicklung neuer Produkte können in Zeiten knapper Ressourcen und Kostensenkungen begrenzt sein. In bestimmten Unternehmen sind die Werkzeuge und das Fachwissen, die für die effektive Fertigstellung eines LSR Spritzgussverfahren sind ebenfalls rar. Als einer der führenden Anbieter von LSR 2-Shot-Spritzgießdienstleistungen kann Prototool Ihnen helfen, solche Aufgaben effektiv, kostengünstig und schnell zu erledigen. Wenn Sie mehr darüber erfahren möchten, wie Prototool Sie bei Ihren LSR 2-Shot-Spritzgussanforderungen unterstützen kann, nehmen Sie jetzt Kontakt mit uns auf.