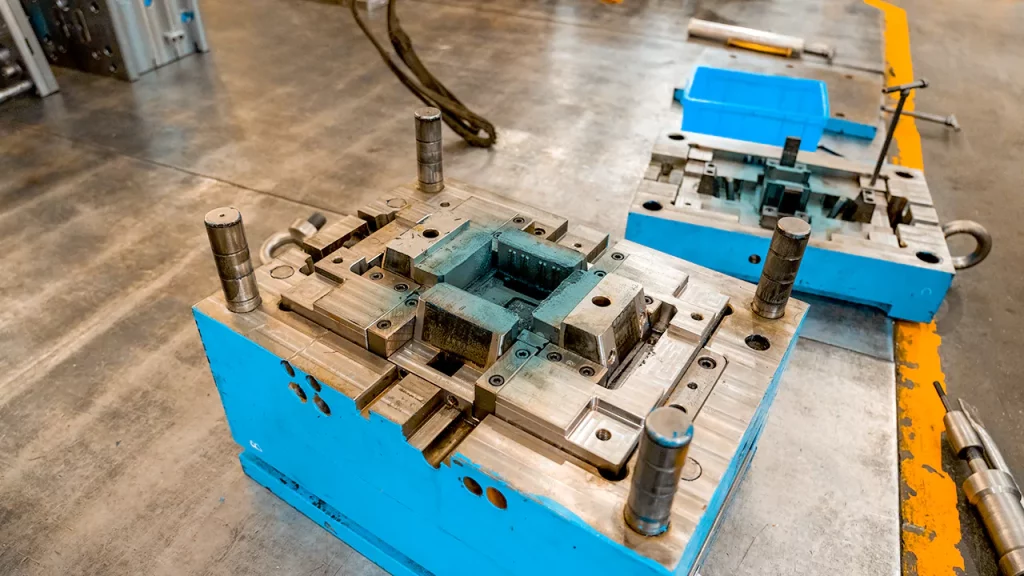

Schnelles Spritzgießen hat den Zweck, Teile schnell zu produzieren. Eine ordnungsgemäße Konstruktion trägt dazu bei, dass bereits beim ersten Durchlauf gute Teile entstehen. Daher muss festgelegt werden, wie das Teil in die Form gelegt wird. Die wichtigste Überlegung ist, dass das Teil in der Formhälfte verbleibt, die das Auswerfersystem enthält. Dazu muss man wissen, was ein Formkern und eine Kavität sind, wie sie sich unterscheiden und welche Rolle sie im Spritzgießprozess spielen. Heute werden wir alles über einen Formkern erfahren, um einen effektiven Spritzgießprozess durchzuführen. Herstellungsprozess. Bitte lesen Sie weiter, um alles über den Formkern zu erfahren und wie er sich unterscheidet von Formhohlräume.

Was ist ein Formkern?

Der Formkern, auch Sandkern genannt, ist der Füllstoff, der zur Herstellung der inneren Hohlraumform von Gussstücken verwendet wird, und es gibt ihn in drei Varianten: innerer Sandkern, äußerer Kern und Sandfüllkern. Der innere Sandkern wird verwendet, um den inneren Hohlraum des Gussteils zu erzeugen, und der äußere Kernkasten ergänzt den Sandkern. Der Sandkern wird für Teile benötigt, die nicht direkt gezogen und hergestellt werden können.

Der Unterschied zwischen Formkern und Kavität beim Spritzgießen:

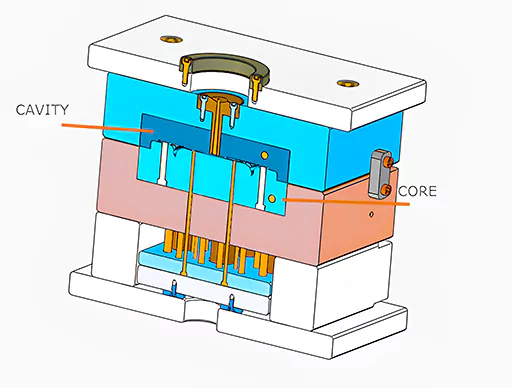

Im Kontext der FormenbauDer Formkern formt die inneren Merkmale des Teils, während der Formhohlraum die äußeren Merkmale formt. Sie arbeiten innerhalb der Form zusammen, um die gewünschte Form und Geometrie des endgültigen Formteils zu schaffen.

Es ist jedoch wichtig zu verstehen, dass ein Formkern und eine Kavität zwei unterschiedliche Komponenten sind, die zusammen ein Formteil ergeben. Hier ist der Unterschied zwischen ihnen:

Formkern:

- Der Formkern ist eine feste oder bewegliche Komponente innerhalb der Form, die die inneren Merkmale oder Hohlräume des endgültigen Formteils bildet.

- Sie stellt die Form und Geometrie der gewünschten inneren Merkmale des Teils dar.

- Der Kern wird in der Regel im Inneren des Formhohlraums angebracht oder positioniert und ist für die Bildung der hohlen oder inneren Teile des Formteils verantwortlich.

- Der Kern kann fixiert oder so gestaltet sein, dass er sich bewegt oder zurückzieht, um das Auswerfen der Teile zu erleichtern.

Formhohlraum:

- Der Formhohlraum ist der Raum oder Hohlraum innerhalb der Form, der die äußere Form und die Merkmale des fertigen Formteils bestimmt.

- Sie stellt das Negativ oder die Umkehrung der Form und Geometrie des gewünschten Teils dar.

- Der Hohlraum wird durch den Raum gebildet, der den Formkern umgibt.

- Wir spritzen das geschmolzene Material in den Formhohlraum, füllen ihn und nehmen die Form des Hohlraums und des Kerns an, um das endgültige Formteil herzustellen.

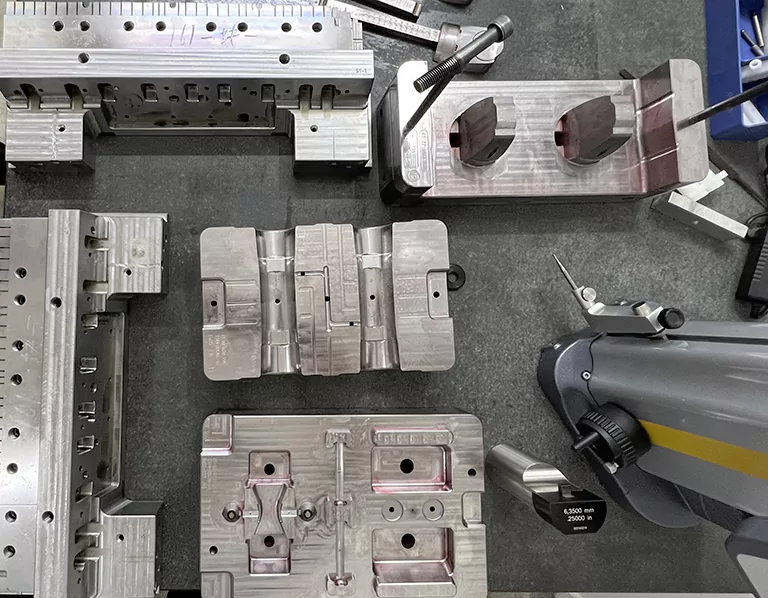

Wie prüft man die Qualität von Schimmelpilzkernen?

Wenn Sie einmal verstanden haben, was ein Formkern ist und welche Bedeutung er für die Herstellung hochwertiger, gebrauchsfertiger Produkte hat, ist es wichtig, dass Sie wissen, wie Sie die Qualität des Formkerns überprüfen können.

Wenn Sie außerdem keinen qualitativ hochwertigen Formkern verwenden oder die Qualität des Kerns bei der Verwendung in einer Kunststoff-Spritzgussform für die Herstellung nicht aufrechterhalten, kann dies zu fehlerhafter Produktion und Ausschuss führen.

Wege zur Vermeidung von Fehlern und Abfällen

1. Vor der Verwendung des Tiefenmikrometers ist sicherzustellen, dass das Gerät gründlich gereinigt wird, und dann sind die beweglichen Teile zu prüfen, um sicherzustellen, dass sie sowohl flexibel als auch zuverlässig sind. Insbesondere sollte sich der Differentialzylinder während des gesamten Hubs flexibel drehen, die Differentialschraube sollte sich gleichmäßig bewegen, und die Verriegelungsvorrichtung sollte zuverlässig funktionieren.

2. Bestimmen Sie, ob zuerst die Tiefe oder die Höhe gemessen wurde, und entscheiden Sie dann, ob Sie den Messstab ersetzen oder behalten wollen.

3. Verwenden Sie die 00-Ebene, um die Plattform, die Bezugsebene und die Messfläche des Tiefenmikrometers zu reinigen. Drehen Sie den Differentialzylinder so, dass seine Stirnfläche außerhalb der Nulllinie der festen Hülse liegt. Die Bezugsebene der Bügelmessschraube auf die Arbeitsfläche der Plattform aufsetzen, mit der linken Hand auf die Basis drücken und mit der rechten Hand langsam die Ratsche drehen. Die 0-25-mm-Tiefenmikrometer kann die Nullposition direkt überprüfen. Wenn also die Messfläche die Arbeitsfläche der Plattform berührt hat, überprüfen Sie die korrekte Nullstellung, indem Sie sicherstellen, dass der Nullteilungsstrich des Differentialzylinders mit dem vertikalen Teilstrich der festen Hülse ausgerichtet ist und dass die Stirnfläche der Kegelfläche des Differentialzylinders die Nullteilungslinie der Hülse tangiert.

4. Die Nullstellung von Tiefenmikrometern mit einem Messbereich von mehr als 25 mm ist mit Hilfe eines Endmaßes (das durch ein Endmaß ersetzt werden kann) auf folgende Weise zu überprüfen: Die Arbeitsflächen des Endmaßes und der Plattform sind abzuwischen; das Endmaß ist dann auf die Plattform zu setzen; die Bezugsebene des Tiefenmikrometers muss dann an der Nullstellung des Endmaßes anliegen.

5. Bei Verwendung eines Tiefenmikrometers zur Messung Sacklochbohrungen und tiefe Nuten ist der Boden des Lochs oder der Nut häufig nicht sichtbar; daher ist bei der Verwendung des Tiefenmikrometers äußerste Vorsicht geboten, und es sollte nur dann Kraft angewendet werden, wenn dies erforderlich ist.

6. Für Messungen von Bohrungen mit Durchmessern oder Schlitzbreiten, die größer sind als die Grundfläche der Tiefenmessschraube, kann anstelle der Grundfläche der Tiefenmessschraube eine zusätzliche Positionierungsreferenzplatte verwendet werden.

Häufige Probleme mit dem Formkern, die die Produktionsqualität beeinträchtigen können:

Wie jede andere Komponente bei der Herstellung von Formen sind auch Formkerne anfällig für die gleichen Probleme, die die Fähigkeit der Formteile beeinträchtigen können, ihre beabsichtigten Funktionen zu erfüllen. Hier finden Sie eine Liste mit einigen der typischsten Probleme, die bei Formkernen auftreten können:

Kernverschiebung:

Während des Spritzgießprozesses kann es zu einem Phänomen kommen, das als Kernverschiebung bekannt ist, wenn sich der Formkern bewegt oder von der Position abweicht, in der er sich eigentlich befinden sollte. Dies kann dazu führen, dass das fertige Gussobjekt nicht richtig ausgerichtet ist oder Probleme mit der Maßgenauigkeit aufweist.

Kleben:

Der Begriff "Kleben" beschreibt das Phänomen, dass der Formkern während des Auswerfens im Formteil stecken bleibt. Dies kann durch unzureichende Entformungsschrägen, unzureichende Trennmittel oder übermäßige Reibung zwischen dem Formkern und das Material des Teils.

Verkrümmen:

Formkerne sind anfällig für Verformungen, insbesondere wenn sie hohen Temperaturen und wiederholten Druckzyklen ausgesetzt sind. Verformungen können zu Maßverzerrungen führen, die die Genauigkeit und Funktion der geformten Bauteile beeinträchtigen.

Risse oder Brüche:

Aufgrund der Spannungen und des Drucks, die mit dem Spritzgießen Verfahren können Formkerne aus weniger haltbaren oder ungeeigneten Materialien im Vergleich zu anderen Formkomponenten eine höhere Riss- oder Bruchanfälligkeit aufweisen. Dies kann die Qualität der Teile beeinträchtigen und zu erheblichen Schäden an der Form führen.

Abnutzung und Verschleiß:

Die Formkerne werden bei zahlreichen Zyklen oder im Dauereinsatz beansprucht und missbraucht. Mit der Zeit kann ein Kern unter Abrieb, Erosion und Ermüdung leiden, was zu einer Verschlechterung der Oberflächenqualität, der Maßhaltigkeit und der Gesamtleistung des Kerns führt.

Probleme im Zusammenhang mit der Kühlung:

Bei Formkernen können Probleme im Zusammenhang mit der Kühlung auftreten, z. B. unzureichende Kühlung oder falsche Wärmeübertragung. Bei unzureichender Kühlung verlängern sich die Zykluszeiten, die Qualität der Teile wird schlechter, und es besteht die Möglichkeit, dass es zu Verformungen oder Maßänderungen kommt.

Probleme mit der Entlüftung:

Formkerne müssen korrekt entlüftet werden, damit während des Spritzvorgangs eingeschlossene Luft und Gase entweichen können. Wenn die Entlüftungsöffnungen unzureichend oder verstopft sind, kann Luft eingeschlossen werden, was zu Oberflächenfehlern, Hohlräumen oder einer unzureichenden Teilefüllung führt.

Herausforderungen bei der Instandhaltung:

Um ihre optimale Leistung zu erhalten, sollten wir die Formkerne regelmäßig reinigen, inspizieren und warten. Eine unzureichende Wartung der Formkerne kann im Laufe der Zeit zu Problemen wie Korrosion, Verschmutzung oder Verschlechterung führen.

Lesen Sie auch: Konstruktionsleitfaden für verschiedene Arten von Industriewerkzeugen

Schlussfolgerung

Alles in allem ist der Formkern beim Spritzgießen von entscheidender Bedeutung, und das Verständnis seiner Bedeutung ist entscheidend für die Arbeit mit dieser Fertigungstechnik.

Der Formkern ist für die Gestaltung der inneren Merkmale des Formteils verantwortlich, wie z. B. komplizierte Details, hohle Teile und komplexe Geometrien. Er wirkt sich direkt auf die Korrektheit, Funktionalität und Qualität des Endprodukts aus.

Daher können Spritzgießer die korrekte Konstruktion, Positionierung und Leistung des Kerns innerhalb des Formhohlraums sicherstellen, wenn sie den Formkern genau kennen.

Haben Sie weitere Fragen zu Schimmelpilzkernen?? Fragen Sie unsere Experten unter Prototool.de.