Wussten Sie schon? Regelmäßige vorbeugende Wartung von Spritzgießwerkzeugen wie z. B. Formkavitäten ist wichtig, um die Anforderungen des Kunststoffspritzgießens effektiv zu erfüllen. Daher ist die Herstellung von Kunststoffprodukten unter Verwendung der Formhohlraum ist nicht das Ende Ihrer Aufgaben als Maschinenführer.

Stattdessen ist die Wartung des Formhohlraums nach Abschluss der Produktionsarbeiten genauso wichtig wie der Herstellungsprozess. Außerdem können schlecht gewartete Formen Teile produzieren, die nicht den Normen entsprechen, was zu erhöhten Ausfallzeiten, Verschwendung von Rohstoffen und negativen Auswirkungen auf das Endergebnis führt.

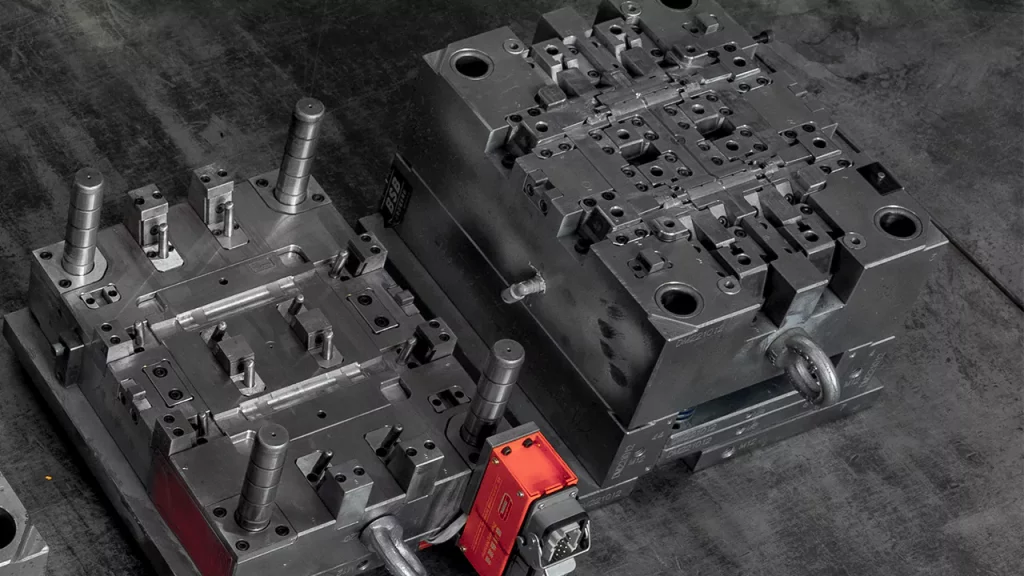

Checkliste für die Wartung von Schimmelpilzhohlräumen:

Nachfolgend finden Sie die acht wichtigsten Praktiken, die Sie bei der Instandhaltung von Formkavitäten, die Sie für die Herstellung von Kunststoffspritzgussteilen verwenden, beachten sollten:

Analysieren Sie häufig den Zustand des Schimmelpilzhohlraums:

Es ist unbedingt erforderlich, die Spritzgussformen vor Beginn eines neuen Fertigungszyklus umfassend zu prüfen. Es ist wichtig, die Oberflächen der Spritzgießformen gründlich zu untersuchen, um sicherzustellen, dass sie keinen Kunststoff oder andere Verunreinigungen enthalten.

Während des Einspritzens der Form könnten Fremdkörper beim Schließen des Werkzeugs stören und dazu führen, dass Kunststoff in den Trennbereich eindringt. Außerdem sollten Sie auf seltsame Anzeichen oder Schäden an der Oberfläche der Form achten.

Die Prüfung des fertigen Bauteils aus dem vorherigen Zyklus ist eine weitere empfehlenswerte Praxis. Dies dient als zuverlässiger Indikator für die Leistung des Werkzeugs. Ein übermäßiger Grat an der Trennebene könnte beispielsweise darauf hinweisen, dass die Kavität und der Kern der Spritzgussform nicht richtig schließen.

Überprüfen Sie, ob der Schusszähler ordnungsgemäß funktioniert. Dieser Zähler zeigt die Gesamtzahl der Zyklen an und informiert Sie, wenn Sie wichtige Wartungsarbeiten durchführen müssen.

Aufräumen:

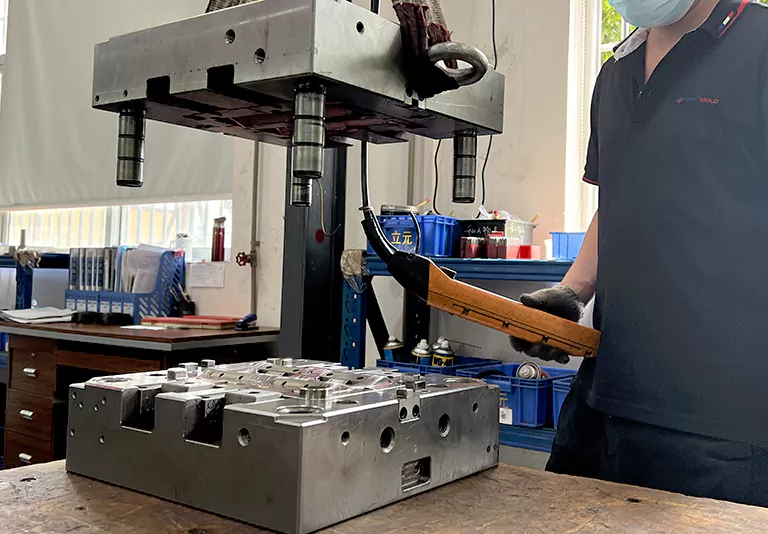

Sie sollten Ihre Form nach jedem Produktionszyklus reinigen, um die Ansammlung von Fremdkörpern zu verhindern. Sie können sie mit dem Spritzgießwerkzeug auf der Werkbank oder in der Presse reinigen.

Die Reinigung auf der Werkbank findet in Verbindung mit den wichtigsten Wartungsarbeiten an der Spritzgießmaschine statt. Sie kann also seltener durchgeführt werden als die Reinigung der Pressform, die nach jedem Produktionszyklus, aber vor der Reinigung auf der Presse erfolgt.

Da verschiedene Harze unterschiedlich schnell Rückstände auf den Formen hinterlassen, hängt die für den Reinigungszyklus erforderliche Zeit weitgehend vom verwendeten Harz ab. Tragen Sie mit einem Baumwolltuch einen herkömmlichen Entfetter oder ein sanftes Lösungsmittel auf die Form auf und wischen Sie sie dann ab.

Sie können die Form auch mit anderen Methoden reinigen, z. B. Trockeneisstrahlendas keine Rückstände hinterlässt.

Wenn das Kunststoffspritzgießwerkzeug für eine umfassendere Wartung von der Maschine getrennt wurde, muss das Werkzeug demontiert und jedes Teil einzeln gereinigt werden.

Die Verwendung eines Ultraschallbads zur Reinigung der Komponenten ist eine der effektivsten Methoden zur Erreichung dieses Ziels. Auf diese Weise können Sie jede Oberfläche reinigen, sogar Schimmelpilzentlüftungen und Kühlkanäle, die sonst nur schwer zugänglich sind.

Da sich bestimmte Materialien nicht gut mit Ultraschall reinigen lassen, sollten Sie sich mehr auf das Material der Form konzentrieren. In diesem speziellen Szenario sind konventionelle Reinigungsmethoden hilfreich.

Staub und Schmutz mit Druckluft ausblasen:

Während des Reinigungsvorgangs sollten Sie auch alle Ablagerungen oder Staub entfernen, die sich auf der Oberfläche der Form gebildet haben könnten. Wenn das zum Reinigen der Form verwendete Wasser austrocknet, kann es unschöne Zunderflecken hinterlassen, insbesondere bei hochglanzpolierten Formen.

Nach der Reinigung müssen die Formen so schnell wie möglich getrocknet werden. Ein Spritzgießtechniker könnte diese Aufgabe mit Druckluft erledigen. Außerdem ist es wichtig, die Kühlkanäle trocken zu blasen, da sich in diesen Kanälen leicht Wasser ansammeln kann.

An der Oberfläche der Spritzgussform haften durch die Rostschutzbeschichtung Schmutzpartikel wie Staub oder Baumwollfasern.

Sie können schließlich auf die spritzgegossenen Teile gelangen, so dass es wichtig ist, die Formoberflächen danach gründlich zu überprüfen. Die Wartung des Formhohlraums ist der beste Weg, um solche potenziellen Gefahren zu vermeiden.

Analysieren Sie Anguss, Angusskanäle und andere Teile des Formhohlraums:

Es ist wichtig, die Kufen, Angüsse, Anschnitte und Entlüftungen der Form gründlich zu überprüfen. Alle diese Merkmale sind für eine effektive Produktion erforderlich. Verschleiß und Materialanhäufung sind zwei der häufigsten Fehlerursachen, die dazu führen können, dass Teile an den Spritzgießwerkzeugen haften.

Beide Probleme können bei unsachgemäßer Wartung auftreten. Da der Verschleiß von Formen am ehesten an dem Anguss auftritt, in den der Kunststoff eintritt, ist es wichtig, diesen Bereich sorgfältig zu prüfen. Vergewissern Sie sich, dass sich keine Kunststoffablagerungen oder Oberflächenfehler auf dem Anguss oder dem Anguss befinden.

Das liegt daran, dass diese Dinge das Fließen des Kunststoffs verhindern und ihn zum Kleben bringen können. Kratzer, die durch frühere erfolglose Versuche, klebrigen Kunststoff zu entfernen, verursacht wurden, können das Problem verschlimmern und das Anhaften von nachfolgendem Kunststoff erleichtern.

Im Falle von Fehlern sollten Sie die Angüsse und Kanäle erneut reinigen und polieren. Achten Sie darauf, dass sich an den Spitzen der Heißkanaldüsen keine Grate befinden.

Überprüfen Sie den Zustand von Anschlüssen und Hardware:

Vergewissern Sie sich durch eine gründliche Inspektion, dass keine Lecks in den Rohrverbindungen, Gewinden oder Kühlwasserschläuchen vorhanden sind. Nehmen Sie die Rohrleitungen auseinander und entfernen Sie Kalk oder andere Ablagerungen, die sich an den Fittings und Rohren angesammelt haben könnten.

Wenn Sie die Form nicht ausbauen, sollten Sie außerdem überprüfen, ob alle Schrauben, die die Form mit den Platten verbinden, das richtige Drehmoment aufweisen.

Überprüfen Sie daher beim Ausbau der Form die Platten, um festzustellen, ob sie verzogen oder verrostet sind. Dellen und Grate an der Aufspannplatte könnten die Form beschädigen und damit die effektive Lebensdauer der Form.

Sie können einen Polierstein oder ein ähnliches Instrument verwenden, um eventuell vorhandene Grate oder andere Unvollkommenheiten zu entfernen. Da die Platte eines Formhohlraums aus einem weicheren Metall besteht, besteht ein höheres Risiko, dass die Gewinde der Formbefestigungslöcher mit der Zeit beschädigt werden.

Aus diesem Grund ist es wichtig, diese Gewinde regelmäßig zu überprüfen. Daher ist es besser, einen Drehmomentschlüssel zu verwenden, um die Gewinde vor Überlastung und Beschädigung zu schützen. Wenn Sie das getan haben, prüfen Sie die Platte, um zu sehen, ob sie verformt ist oder nicht.

Prüfen Sie die Einspritzstifte und die Arbeit des Formhohlraums:

Das Auswerfen dieser Teile kann schwierig sein, wenn die Auswerferstifte verbogen werden. Dies kann dazu führen, dass die Teile nicht richtig ausgeworfen werden. Aus diesem Grund kann das Bauteil im Werkzeug stecken bleiben oder nach dem Einspritzen in die Form beschädigt werden.

Die Messung der Ausrichtungsmerkmale und der Vergleich dieser Messungen mit den ursprünglichen Toleranzen der Form sind für die routinemäßige Wartung unerlässlich. Wenn die Abweichung groß genug ist, müssen Sie die Form bearbeiten und mehr Material hinzufügen, um sie wieder in den Toleranzbereich zu bringen.

Bei komplexen Formen mit mehreren beweglichen Komponenten ist es wichtig, die Funktion der verschiedenen Mechanismen zu überprüfen, diese Teile zu schmieren und zu kontrollieren, um sicherzustellen, dass sie sich reibungslos bewegen.

Trocknen Sie den Schimmelhohlraum nach gründlicher Reinigung:

Sie können den Schimmelpilz über einen längeren Zeitraum konservieren, indem Sie ihn vollständig abtrocknen und abdecken. Auch wenn die Form versiegelt ist, kann Feuchtigkeit Korrosion verursachen. Sie können Druckluft verwenden, um den Trocknungsprozess abzuschließen. Danach benötigen Sie ein zusätzliches Rostschutzmittel; sprühen Sie das Rostschutzmittel überall auf die Form, um sie vor der Feuchtigkeit in der Luft zu schützen.

Notieren Sie die von Ihnen reparierten Probleme und erstellen Sie einen Wartungsplan:

Achten Sie schließlich darauf, dass Sie bei der Umsetzung der Maßnahmen eines klaren Wartungsplans jede Phase der Wartungsaktivitäten aufzeichnen. Eine Wartungscheckliste für Spritzgießwerkzeuge ist der ideale Ort für die Aufzeichnung von Informationen. Es ist auch wichtig, alle Fehler oder Anomalien zu protokollieren, damit Sie diese später bei zukünftigen Ausfällen besser lösen können.

--

Für weitere Informationen und Fragen können Sie uns gerne kontaktieren unter Prototool.de.