Das Eloxieren von Metallen ist ein beliebtes Verfahren in der Technik- und Herstellergemeinschaft. Es ist dafür bekannt, dass es die Festigkeit, Haltbarkeit und Lebensdauer von maschinell bearbeiteten Bauteilen verbessert, was es zu einer wichtigen Technik im Herstellungsprozess macht.

Abgesehen von diesen Vorteilen hat das Eloxieren mehrere Vorteile, die es für die Herstellung hochwertiger Teile wichtig machen.

Das Eloxieren sollte oberste Priorität haben, wenn es darum geht CNC-Bearbeitung Arbeitsplätze. Dieses Verfahren erzeugt eine harte und dauerhafte Oberfläche auf den bearbeiteten Gegenständen und garantiert, dass sie den harten Bedingungen des täglichen Gebrauchs standhalten können.

Wenn Sie das Eloxieren in Ihren Fertigungsprozess einbeziehen, können Sie Bauteile herstellen, die nicht nur fantastisch aussehen, sondern auch unglaublich gut in einer Vielzahl von Anwendungen funktionieren. Wenn Sie möchten, dass Ihre CNC-Bearbeitungsprojekte stabil und langlebig sind, ist Eloxieren ein notwendiger Schritt.

In diesem Artikel gehen wir auf den Prozess des Eloxierens von Metall ein und erläutern, was das Eloxieren von CNC-gefrästen Teilen zu einer effektiven Methode macht. Lesen Sie weiter, um alles darüber zu erfahren.

Lesen Sie auch: Analyse des Auftretens von Schweißnähten beim Spritzgießen und deren Lösungen

Wie macht das Eloxieren von CNC-Maschinenteilen einen Unterschied?

Angesichts der wachsenden Beliebtheit und Nachfrage nach der Eloxierung von Metallteilen auf CNC-Maschinen ist es wichtig zu wissen, wie sich dies auf die Qualität und Leistung dieser Teile auswirkt. Im Folgenden finden Sie eine detaillierte Analyse dieser Faktoren:

Stärke und Langlebigkeit

Das Eloxieren trägt wesentlich dazu bei, die Festigkeit und Beständigkeit der CNC-gefrästen Teile zu erhöhen. Das Eloxalverfahren führt zu einer Oberfläche, die sowohl härter als auch verschleißfester ist und diese Komponenten besser vor Verschleiß schützt.

Durch dieses Verfahren gewinnen die CNC-gefrästen Teile an Festigkeit, so dass sie auch anspruchsvollen Bedingungen standhalten. Dadurch können sie ihr makelloses Aussehen und ihre strukturelle Integrität auch nach langer Zeit der Nutzung beibehalten.

Die Eloxierung bietet nicht nur einen besseren Schutz gegen Korrosion und Verschleiß, sondern trägt auch zur Langlebigkeit dieser Bauteile bei, so dass sie über ihre gesamte Lebensdauer hinweg hervorragende Leistungen erbringen.

Mit der Eloxierung können Ingenieure und Hersteller Vertrauen in die Zuverlässigkeit und Langlebigkeit der von ihnen hergestellten CNC-gefrästen Teile schaffen.

Lesen Sie auch: Hauptspindel in CNC-Maschinen: Definition, Funktion, Typen, & Kaufberatung

Korrosionsbeständigkeit

Das Eloxieren erhöht den Schutz und die Verschleiß- und Korrosionsbeständigkeit von CNC-gefrästen Bauteilen. Diese erhöhte Langlebigkeit ist besonders wichtig, wenn die Teile in rauen Umgebungen eingesetzt werden oder extremen Bedingungen ausgesetzt sind.

Im Vergleich zu nicht eloxierten Bauteilen sind eloxierte Bauteile korrosionsbeständiger und können den Witterungseinflüssen wesentlich länger standhalten. Darüber hinaus sind eloxierte Oberflächen viel glatter und härter als unbehandelte Oberflächen, was die Wärmeableitung fördert und die Gesamtlebensdauer des Bauteils erhöht.

Infolgedessen kann das Eloxieren dazu beitragen, die Lebensdauer von CNC-gefrästen Teilen zu verlängern und die Leistung dieser Teile im Laufe der Zeit zu maximieren. Generell ist das Eloxieren eine hervorragende Methode, um Korrosion und andere Formen der Beschädigung von CNC-gefrästen Teilen zu verhindern.

Dank dieses verbesserten Schutzes sind die Hersteller nun in der Lage, qualitativ hochwertigere Produkte zu entwickeln, die länger halten als in der Vergangenheit, und dabei langfristig Geld für Reparaturen und Ersatz zu sparen.

Chemische Beständigkeit

Im Allgemeinen ist das Eloxieren als Verfahren bei der Herstellung von CNC-gefrästen Teilen hilfreich. Die Technik bietet nicht nur Korrosionsbeständigkeit, sondern auch einen besseren Schutz und eine längere Lebensdauer. Diese Methode bietet alle drei Vorteile.

Im Folgenden werden die drei wichtigsten Vorteile des Eloxierens genannt, die zu seiner großen Beliebtheit beitragen:

- Durch das Eloxieren entsteht auf der Oberfläche des Metalls eine harte Schicht, die es vor Abrieb und Verschleiß schützt.

- Es beseitigt alle kleinen Poren, die möglicherweise auf der Metalloberfläche vorhanden waren, und verhindert so die Ansammlung von Feuchtigkeit und die anschließende Bildung von Korrosion.

- Im Vergleich zu nicht eloxierten Komponenten weisen eloxierte Teile eine höhere Festigkeit und Haltbarkeit auf, was sie zu einer ausgezeichneten Wahl für stark beanspruchte Anwendungen macht, bei denen Zuverlässigkeit von größter Bedeutung ist.

- Das Eloxieren ist eine effiziente Methode, um die Lebensdauer von CNC-gefrästen Teilen zu verlängern und sicherzustellen, dass sie auch in rauen Umgebungen in bestmöglichem Funktionszustand bleiben. Aufgrund seiner außergewöhnlichen Fähigkeit, Korrosion zu verhindern, erweist es sich als eine hervorragende Wahl für eine Vielzahl von Anwendungen, bei denen Langlebigkeit von großer Bedeutung ist.

- Darüber hinaus erfordert die Methode nur sehr geringe laufende Wartungskosten, was ein weiterer Faktor ist, der zu ihrer allgemeinen Attraktivität beiträgt.

Lesen Sie auch: Vergleich von Elektrodenbearbeitungsprozessen für verschiedene Materialien: Wie funktioniert es?

Ästhetische Anziehungskraft

Das Eloxieren, ein Verfahren, das bei der Herstellung von CNC-gefrästen Teilen zum Einsatz kommt, hat mehrere ästhetische Vorteile und ist daher eine ideale Wahl zur Verbesserung der optischen Attraktivität von Komponenten.

Das Verfahren erzeugt faszinierende Farbveränderungen und ermöglicht es, die bearbeiteten Teile mit einer vielfältigen Farbpalette zu versehen. Darüber hinaus wird durch das Eloxieren eine Schutzschicht erzeugt, die die Haltbarkeit und Korrosionsbeständigkeit erhöht.

Dadurch wird sichergestellt, dass die Teile nach Abschluss des Verfahrens noch lange Zeit ihr ansprechendes Aussehen behalten. Trotz der zusätzlichen Kosten sind die bemerkenswerten Ergebnisse und die verlängerte Lebensdauer eine lohnende Investition.

Dauerhaftigkeit

Eloxieren ist die beste Lösung, wenn Sie etwas suchen, das lange hält. Durch die Bildung einer Schutzschicht auf der Oberfläche der Bauteile wird deren Haltbarkeit erhöht, was wiederum die Wartung vereinfacht und die Leistung insgesamt verbessert.

Die Investition in die Eloxierung der CNC-gefrästen Teile stellt sicher, dass diese so konstruiert sind, dass sie dem Test der Zeit standhalten und somit kein häufiger Austausch oder Wartung erforderlich ist.

Wer auf der Suche nach zuverlässigen und langlebigen Bauteilen ist, kann das Eloxieren in Betracht ziehen, weil es die Vorteile von Schutz und Ästhetik vereint.

Schutz vor den Auswirkungen von Korrosion

Das Eloxieren verbessert nicht nur die Ästhetik des Artikels, sondern bietet auch einen erheblichen Schutz gegen Korrosion.

Durch diese vorbeugende Maßnahme behalten die CNC-gefrästen Teile ihr makelloses Aussehen für einen wesentlich längeren Zeitraum.

Die einfache Wartung, die mit eloxierten Oberflächen verbunden ist, minimiert auch den Bedarf an regelmäßiger Wartung oder häufigem Austausch, was zur Kostenwirksamkeit und Effizienz des Produkts beiträgt.

Das Eloxieren ist zweifellos die Methode der Wahl, wenn es darum geht, Bauteile mit dem höchstmöglichen Korrosionsschutz auszustatten und gleichzeitig ihr ästhetisches Erscheinungsbild zu verbessern.

Vorgeschlagene: Warum ist die CNC-Entformung besser als die manuelle Entformung?

Positive Auswirkungen auf die Umwelt

Die Verwendung von Eloxal bei der Herstellung von CNC-gefrästen Teilen kann erhebliche positive Auswirkungen auf die Umweltqualität haben.

Die Abfallerzeugung wird wirksam reduziert, was zu einem umweltfreundlicheren Herstellungsprozess beiträgt. Durch die Verringerung des Abfallaufkommens können die Produktionskosten des Teils erheblich gesenkt werden, wodurch sich auch die inhärente Kosteneffizienz des Artikels verbessert.

Darüber hinaus führt das Eloxieren zu Energieeinsparungen und trägt damit wesentlich zur Verringerung des Kohlenstoffabdrucks bei, den der Herstellungsprozess hinterlässt.

Anodizing offers several important advantages for the environment, including the following:

Reduced Waste:

Anodizing assists in employing less materials during production, which results in decreased waste formation. This is one of the benefits of anodizing. This waste reduction is in line with sustainable principles and helps to limit the impact that the manufacturing process has on the surrounding environment.

Reduced Emissions:

Conventional methods frequently result in the release of emissions that add to the problem of environmental pollution. The process of anodizing helps reduce these pollutants, which results in a production method that is cleaner and more environmentally friendly.

Energy Efficiency:

The process of anodizing results in less energy being consumed, which in turn lowers both the cost of energy and the amount of energy that is used overall. As a consequence of this, it not only improves energy efficiency but also cuts down on production times and raises the overall quality of the output.

Anodizing provides various benefits to the environment while preserving reliable performance; as a result, businesses that want to achieve cost-effectiveness and environmental responsibility in their manufacturing processes are increasingly turning to anodizing as a means to accomplish these goals.

Lesen Sie auch: CNC-Gewindebearbeitung 101: Was ist das und wie funktioniert es?

Easy Maintenance:

One of the primary benefits of anodized metal parts is the ease with which they can be maintained, which is a significant factor in the widespread adoption of these components across a variety of business sectors.

The process of anodizing generates a protective layer on the surface of the metal, which results in the parts having increased resistance to wear and tear, as well as corrosion and fading.

This protective coating makes the maintenance process a substantial amount simpler, resulting in cost savings and greater longevity of the parts.

Anodized metal parts are notoriously low-maintenance, and the following are some of the reasons why:

Cleaning:

Mild soap and water are all needed to clean anodized metal parts, making routine maintenance a breeze and eliminating any hassles. Because the anodized surface is resistant to stains and does not trap dirt, cleaning it is simplified for applications that are used indoors and outdoors.

Scratch Resistance:

The anodizing process creates a hard surface, which has good scratch resistance properties. It is less likely that the appearance or performance of the parts will be affected by minor scratches or scuffs, making the parts more durable and reducing the frequency with which they need to be touched up.

Resistance to Corrosion:

The anodized layer provides this resistance by acting as a barrier against corrosion and protecting the underlying metal from oxidation. Due to the material’s resilience to corrosion, specialist anti-corrosion treatments and regular maintenance are no longer required to keep the material from rusting.

Color Stability:

Anodized metal pieces don’t lose their color or look with time; instead, they keep their distinctive finish. Even after extended exposure to harmful UV rays and harsh climatic conditions, the color of anodized components does not change or peel, in contrast to painted or coated surfaces, which can lose their luster over time.

Reduced Wear:

The protective coating of anodizing helps reduce the amount of wear on the metal surface, particularly in situations with a lot of friction. This decrease in the need to replace worn parts reduces the costs linked to maintenance.

Resistance to Chemicals:

Anodized metal components have excellent resistance to various chemicals, including alkalis and acids. Because of its chemical resistance, the material is easier to handle and maintain, making it suitable for use in settings where there is a risk of being exposed to corrosive substances.

Low Maintenance Products:

Products and equipment with anodized parts typically need the least care compared to other finishes. This results in enhanced operational efficiency and minimizes the downtime required for maintenance, which benefits many industries, including the automotive, aerospace, and marine sectors.

Longer Lifespan:

Anodized metal parts have a longer lifespan than untreated metal parts because they are easier to maintain. The parts maintain excellent condition and continue to work reliably for significantly longer periods due to reduced wear, corrosion, and color deterioration.

In general, the fact that anodized metal parts are so simple to clean and maintain makes them a desirable option for a wide variety of applications.

The protective features of anodizing not only make cleaning and maintenance much easier but also help the general performance and longevity of the parts, making it more likely that they will continue to be in pristine condition for many years to come.

Anodizing CNC Machine Parts with Prototool:

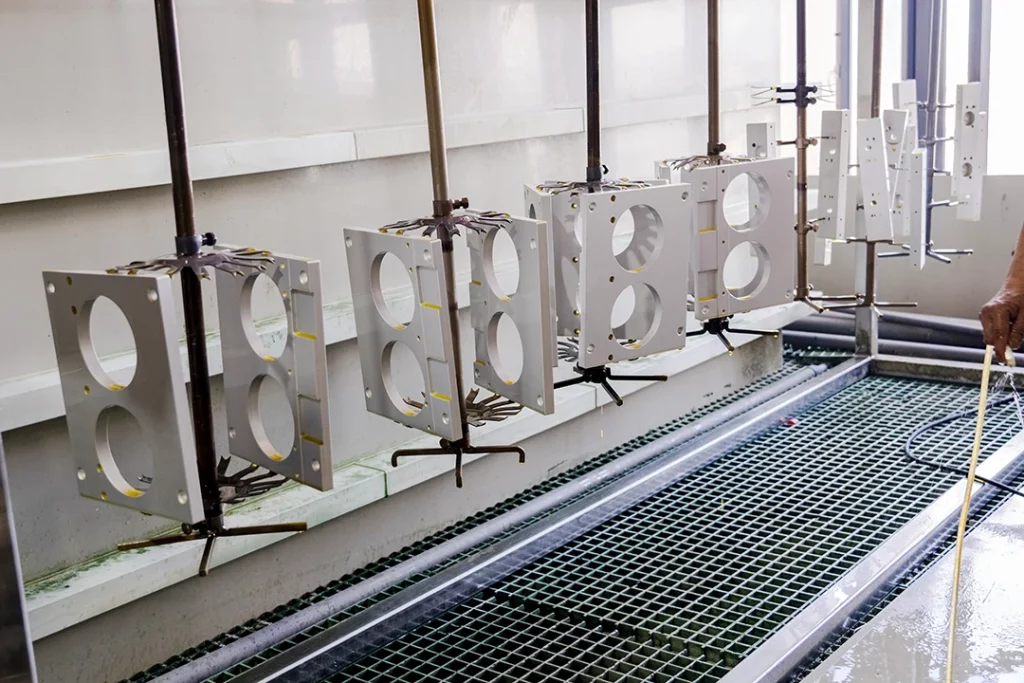

Prototool provides a full range of CNC machining and fast prototyping services, including metal anodizing. Prototool collaborates with a sibling firm that operates an anodizing plant with over ten years of experience after manufacturing the CNC machine parts.

To create a protective anodized layer, we submerge the metal parts in an electrolytic solution and apply an electric current. This stage improves the items’ durability, corrosion resistance, and aesthetic appeal, completing the surface treatment process.

Prototool ensures clients receive high-quality, fully-finished CNC machined components adapted to their demands by combining anodizing services. The ten years strong partnership with an anodizing facility, which is Prototool’s sister company, enables us exact control over the anodized layer thickness and color options, resulting in personalized and efficient solutions to clients’ individual needs.

Customers can streamline their manufacturing process by utilizing our professional experience in CNC machining and anodizing, resulting in top-notch CNC machined products with excellent surface characteristics.

Lesen Sie auch: Warum sollten Sie CNC-Prototyping in Betracht ziehen? Nutzungsanforderungen, Einschränkungen und Expertentipps