Es ist unbestreitbar, dass das Spritzgießen seit vielen Jahren ein fester Bestandteil des Fertigungsprozesses ist. Die Menschen nutzen es in verschiedenen Produktionsverfahren für Gegenstände des täglichen Lebens, vor allem für solche aus Kunststoff. Doch nur wenige wissen, wie das Verfahren funktioniert und welche verschiedenen Komponenten zusammenwirken müssen, damit das Endprodukt alle erforderlichen Kriterien erfüllt. Unter diesen Komponenten ist ein Spritzgießverteiler ist der wesentliche Bestandteil einer Spritzgießkonstruktion und besteht aus zahlreichen Abschnitten.

Wenn Sie Kunststoffartikel für Ihr Unternehmen oder Ihre Kunden herstellen wollen, müssen Sie sich mit Spritzgießkanälen vertraut machen, mit den verschiedenen Arten von Spritzgießkanälen und damit, welcher Typ am besten für das Kunststoffprodukt geeignet ist, das Sie herstellen wollen. Nachdem wir nun die Grundlagen behandelt haben, wollen wir uns näher mit den Besonderheiten eines Spritzgießkanals befassen.

Was genau ist unter dem Begriff "Spritzgießkanal" zu verstehen?

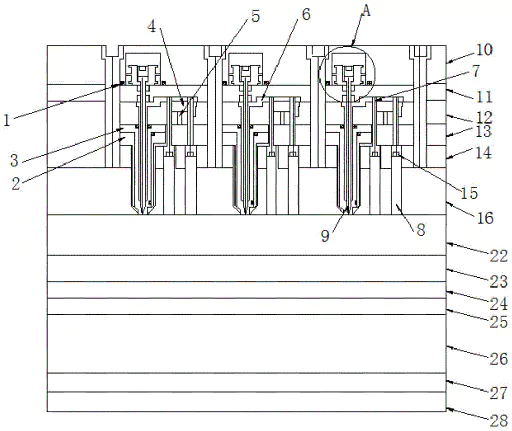

Ein Spritzgießkanal ist ein spezieller Kanal, der in die Form geschnitten wird, um das reibungslose Einspritzen des Kunststoffs aus der Düse in den Hohlraum zu erleichtern. Dies geschieht, damit die Form immer wieder verwendet werden kann. Nachdem die Einspritzung erfolgt ist, spielt sie eine wichtige Rolle bei der Kontrolle des weiteren Verlaufs der Dinge. Selbst kleinste Druck- oder Temperaturschwankungen, die sowohl das Material als auch die Form betreffen, wirken sich auf das fertige Produkt aus.

Wenn alle diese Elemente zusammenwirken, erhöhen sie die inneren Spannungen in dem hergestellten Produkt, was schließlich die strukturelle Integrität des Produkts beeinträchtigen kann.

Da der Angusskanal einen starken Einfluss auf die Formteilbildung hat, löst der Spritzgießkanal dieses Problem. Er wirkt sich unmittelbar auf den Druck, die Temperatur der Schmelze und den Verzug aus, die Schrumpfung, die Packung und die Eigenspannungen.

Sie können daher in eine Vielzahl von Formen und Größen geschnitten werden, die von den Anforderungen des Produktionsprozesses und den Abmessungen des jeweiligen Objekts abhängen. Ohne dass Kufen im Einsatz sind, werden die Spritzgießprozess wird nicht annähernd so effizient sein, wie sie sein könnte. Das ist die Quintessenz.

Wie wird ein Laufrad entworfen?

Ein Spritzgießkanal ist im Wesentlichen der Kanal, durch den das geschmolzene Material auf seinem Weg von der Düse zum Spritzgießwerkzeug fließt. Anschnitt der Form. Der vorläufige Konstruktionsplan für dieses wichtige Bauteil beruht auf einer wirksamen Kontrolle von Druck und Wärme, wobei beides auf höchstem Niveau gehalten werden muss, damit das geschmolzene Material so lange wie möglich heiß bleibt, um eine gleichmäßige Verteilung zu gewährleisten.

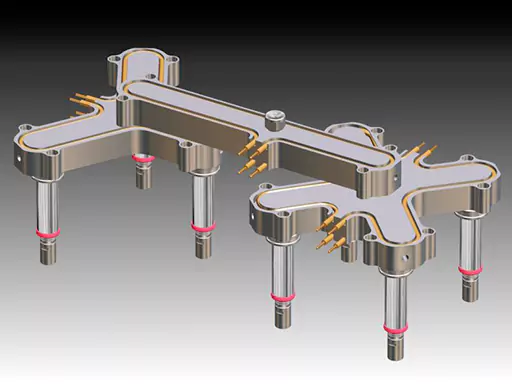

Die Kufe besteht aus mehreren Teilstücken und Verzweigungen, die alle zusammen dafür sorgen, dass der ununterbrochene Materialfluss von einer Komponente zur nächsten nicht behindert wird.

Die runde Form ist eine der am häufigsten verwendeten Formen bei der Konstruktion von Laufschienen. Seine Form bietet eine minimale Fläche, die nach Beginn der Produktion die Seiten wechselt, so dass beide Platten ausgerichtet werden können. Kufen gibt es aber auch in anderen Formen. Das Rechteck, das Trapez, die U-Form und der Halbkreis sind einige weitere Formen, die verwendet werden.

Verwendung von Spritzgießkanälen:

Bei der Verwendung von Spritzgießkanälen ist es wichtig, ihre Anwendungen im Spritzgießprozess zu verstehen. Jetzt ein Spritzgießverteiler wird üblicherweise in den folgenden Verfahren verwendet:

- Fördert geschmolzene Kunststoffe in die Hohlraum einer Form in der schnellstmöglichen Zeit und mit dem geringsten Wärme- und Druckverlust.

- Geschmolzene Polymere müssen unter gleichem Druck und gleicher Temperatur an allen Anschnitten gleichzeitig in einen Hohlraum (oder mehrere Hohlräume) eintreten.

- Die Querschnitte sollten schmal gehalten werden, um Material zu sparen. Ein großer Querschnitt kann für eine optimale Füllung der Kavität und einen ausreichenden Nachdruck vorteilhaft sein. Ein größerer Querschnitt hingegen kann die Kühlzeit verlängern.

- Das Verhältnis von Oberfläche zu Volumen sollte so gering wie möglich gehalten werden.

Beim Spritzgießen verwendete Angussarten - Heiß- vs. Kaltkanal:

Nachfolgend sind die beiden Arten von Angusskanälen aufgeführt, die üblicherweise bei der Herstellung von Spritzgussteilen verwendet werden:

Heiße Kufe

Die Heißkanal System ist eine anspruchsvollere Option, die in den 1980er Jahren populär wurde.

Im Gegensatz zu einem herkömmlichen Kaltkanalsystem sind bei einem Heißkanalsystem elektrische Heizelemente direkt in die Form integriert. Diese Heizelemente arbeiten mit einzelnen Düsen im Werkzeug zusammen, um sicherzustellen, dass das Material mit dem richtigen Druck und der richtigen Temperatur in jede Kavität eingebracht wird.

Ein Verteiler, ein Einlass und einzeln beheizte Düsen, die zu jeder Kavität führen, bilden ein Heißspritzgießkanalsystem. Es ist möglich, die Temperatur, mit der die Heizelemente arbeiten, fein zu steuern, um die Materialeigenschaften des geschmolzenen Kunststoffs zu erhalten. Einige Typen von Heißkanalsystemen sind mit Nadelverschlüssen ausgestattet, die zu jeder Kavität führen. Dadurch hat der Anwender noch mehr Kontrolle darüber, wie die Form gefüllt wird.

Darüber hinaus bieten Heißkanäle eine bessere Bauteilqualität bei gleichzeitig geringerem Materialverschnitt (da z. B. kein Angussmaterial nach dem Gießen entfernt werden muss). Andererseits ist der Preis eines Werkzeugs mit einem Heißkanalsystem deutlich höher als der eines Werkzeugs mit einem kühlen Spritzgießkanalsystem.

Kalte Kufe

Das herkömmliche kalte Spritzgießkanalsystem verfügt über keine in die Form integrierten Heizvorrichtungen. Obwohl es weniger kompliziert ist, birgt es ein enormes Potenzial für Probleme wie unterfüllte Bereiche, Einfallstellen und langsamere Zykluszeiten. Außerdem müssen der Anguss und die Kanäle der Spritzgussteile überschüssiges Material entfernen.

Beeinflusst das Design der Angusskanäle die Qualität der Kunststoffteileproduktion?

Da der Spritzgießkanal als kritischer Kanal dient, durch den geschmolzene Materialien in die Kavität eindringen können, sollte es nicht überraschen, dass die Konstruktion des Kanals das letztlich hergestellte Produkt beeinflusst. Die Breite des Heißkanals ist der wichtigste Aspekt des Produktdesigns, der für die Kunststoffkomponenten verantwortlich ist. Wenn Sie größere Komponenten drucken wollen, müssen Sie einen größeren Angusskanal verwenden; wenn Sie kleinere Teile drucken wollen, benötigen Sie einen größeren Angusskanal. Außerdem müssen Sie sich entscheiden, ob Sie einen Heiß- oder einen Kühlkanal verwenden wollen, um die Qualität des gewünschten Produkts zu gewährleisten.

Obwohl die einzelnen Tätigkeiten einander ähneln, sind sie auf unterschiedliche Aspekte des Produktionsprozesses zugeschnitten. Auch der Zeitaufwand und die finanzielle Investition sind wichtige Aspekte, die zu berücksichtigen sind.

Tipps für die Auswahl des idealen Angusskanals für die Produktion von Qualitätskunststoffen:

Beim Bau eines Angusskanals müssen Sie einige Dinge beachten. Mit Hilfe dieser Tipps können Sie alle potenziellen Probleme und Fehler lösen, die einen erfolgreichen Spritzguss verhindern können. Nachfolgend sind einige dieser Elemente aufgeführt, die dazu beitragen.

Haben Sie die angemessene Menge für das von Ihnen herzustellende Produkt ermittelt?

Bei der Konstruktion der Form und der Auswahl des Angusses ist die Menge des Artikels, den Sie herstellen wollen, einer der wichtigsten Faktoren, die Sie berücksichtigen müssen. Nehmen Sie einen Kaltkanal als Beispiel, wenn Sie eine große Menge eines Artikels herstellen möchten.

Steht für den Produktionszyklus genügend Zeit zur Verfügung?

Ein weiterer Faktor, an dem Sie sich orientieren sollten, ist die Herstellungsgeschwindigkeit des Produkts. Dies ist nie ein Problem, da die meisten Läufer eine respektable Geschwindigkeit haben. Wenn Sie das Produktionsvolumen mit der gleichen Art von Läufern erweitern, könnten Sie Hilfe benötigen.

Welche Art von Einspritzdruck möchten Sie verwenden?

In Verbindung mit der Fähigkeit des Tiegels, Wärme zu speichern, ist der Einspritzdruck entscheidend dafür, dass der Abkühlungsprozess gleichmäßig und fehlerfrei verläuft. Bei Ihrer Wahl sollten Sie sich für den Wettbewerber mit dem höchsten Einspritzdruck entscheiden.

Ist der von Ihnen gewählte Läufer einfach zu warten und bei Bedarf zu reparieren?

Aufgrund der vielen beweglichen Teile kann es unweigerlich zu kleineren mechanischen Defekten kommen, und die Kosten können hoch sein, wenn es sich um sehr anspruchsvolle Läufer handelt. Wählen Sie immer einen Typ, der sich leicht warten und reparieren lässt, wo immer dies möglich ist.

Schlussfolgerung:

Alles in allem ein Spritzgießverteiler wird während des gesamten Spritzgießprozesses verwendet und ist in einer Vielzahl von Formen erhältlich. Wenn Sie noch keine Erfahrung mit dem Spritzgießen haben, kann es schwierig sein, das für Ihre Zwecke am besten geeignete Material auszuwählen. Daher ist es immer besser, professionelle Hersteller zu konsultieren, um sich einen Überblick zu verschaffen und die ideale Herstellung Ihrer gewünschten Kunststoffprodukte zu gewährleisten.