Atualmente, as marcas populares de máquinas de moldagem por injeção são infinitas. Localizadas em diferentes partes do mundo, como os EUA, Alemanha, China, Japão, Coreia, Canadá, etc., as opções de escolha dos fabricantes de máquinas de moldagem por injeção são infinitas. Só se falarmos de marcas populares sedeadas no Japão que fabricam diferentes tipos desta eficiente máquina de produção, inclui a Nissei, Husky, Fanaco, Sumitomo, Toshiba, etc.

No entanto, não basta conhecer a melhor e mais fiável marca para investir em máquinas de moldagem por injeção de plástico. Para além de escolher a máquina adequada, é também crucial ter um conhecimento detalhado de tudo o que envolve este processo de fabrico. Se não é um técnico de máquinas de moldagem por injeção, este guia irá guiá-lo em todas as fases e aspectos da utilização da máquina e do plástico e da execução eficaz do processo da máquina de moldagem por injeção. Continue a ler para explorar tudo isso!

Funcionamento das máquinas de moldagem por injeção de plástico: Um resumo detalhado

Plástico:

Ao escolher o material plástico ideal para o processo de fabrico de produtos de plástico, é essencial ter em conta os seguintes aspectos:

De acordo com as causas, os vários produtos de plástico podem ser divididos em três categorias: stress térmico, stress tecidulare tensão parcial. Por isso, antes de escolher o material plástico ideal para as suas necessidades de produção, é essencial examinar a tensão interna dos produtos. Para o efeito, pode utilizar os três métodos de

- Instrumento

- Impacto

- Medicamento líquido

Normalmente, PC, ABS, PAPBT, e POM são os quatro plásticos de engenharia mais frequentemente utilizados em resina. Estes são os principais componentes das matérias-primas plásticas. No entanto, as matérias-primas plásticas podem ser divididas em duas categorias, termoplásticos e plásticos termoendurecíveisA sua resposta ao calor é diferente.

Máquina:

Ao operar a maquinaria, tenha em mente as seguintes indicações para utilizar eficazmente as máquinas de moldagem por injeção de plástico para uma produção efectiva.

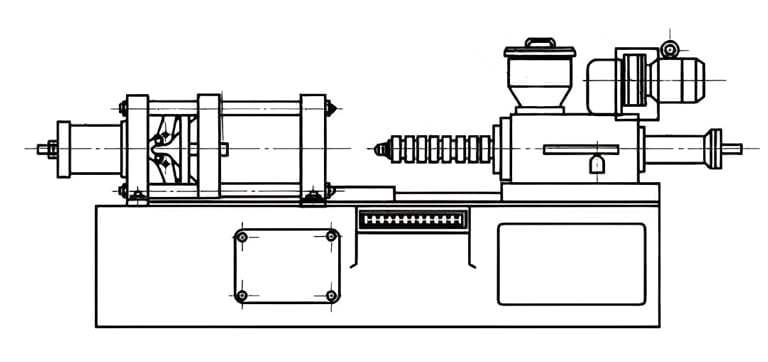

- Os componentes das máquinas de moldagem por injeção podem ser classificados nos quatro sistemas seguintes:

- O sistema de injeção

- O sistema de abertura e fecho da ferramenta

- O sistema de transmissão hidráulica

- O sistema de controlo elétrico

- No que respeita aos componentes do sistema de enchimento Nas máquinas de moldagem por injeção de plástico, existem 7 componentes diferentes. Inclui: 1. bocal, 2. anel de inversão 4. Cilindro 5. Parafuso 6. anel de aquecimento 7. Anel de arrefecimento.

- Quando se utilizam máquinas de moldagem por injeção, existem cinco categorias diferentes de temperatura. Estas incluem:

- A temperatura do cilindro

- A temperatura do molde

- A temperatura de secagem

- A temperatura do óleo hidráulico

- A temperatura exterior

- As máquinas de moldagem por injeção podem fixar de várias formas, incluindo o tipo de pressão direta, o tipo de braço curvo, etc.

- Para além da utilização da máquina, três secções distintas constituem os 6 parafusos para máquinas de moldagem por injeção. Inclui:

- A parte da frente é a secção de corte.

- A secção intermédia é a secção de plastificação.

- A secção posterior é a secção de medição.

- A configuração típica para a folga do parafuso ao moldar produtos de alta precisão numa 18.100T máquina é 3-5 milímetros. Além disso, é possível separar o parafuso utilizado nas máquinas de moldagem por injeção de 23 cavidades em três secções:

- A parte transportadora

- A secção de compressão

- A secção de medição.

- Assim, quanto maior for a taxa de compressão do parafuso, mais compacta será a pressão das partículas. Como resultado, a transferência de calor entre as partículas é mais rápida e o efeito de difusão do pó é melhor. É possível conseguir tudo isto se a resistência ao transporte for elevada e se houver apenas uma pequena quantidade de plastificação. Além disso, a ativação demasiado tardia do interrutor de retenção da pressão pode provocar o aumento da pressão de injeção, o que pode mesmo resultar na formação de uma aresta móvel.

Produção:

É fundamental compreender as diferentes medidas, rácios e outros aspectos das máquinas-ferramentas e componentes quando se utilizam máquinas de moldagem por injeção. Os seguintes aspectos ajudá-lo-ão a compreender melhor estes aspectos da produção com estas máquinas:

- Quando se discute ou considera a moldagem por injeção, o termo "tempo" pode referir-se a vários aspectos diferentes, incluindo tempo de injeção, o tempo de retenção da pressão, o tempo de arrefecimento, a duração do ciclo, o tempo de proteção contra a baixa pressãoetc. Durante o processo de fabrico, o tempo gasto na limpeza da superfície da matriz é de 2 horas de cada vez. O tempo exato necessário para completar o relatório diário durante o processo de produção. Além disso, durante a moldagem por injeção e a manutenção da pressão, a principal função da válvula de paragem é bloquear o fluxo de plástico que, de outra forma, voltaria para o molde.

- A abordagem correcta para ligar o canal de água moldado deve ser o equivalente a uma entrada e uma saída do método de ligação. Além disso, é vital trocar o molde por um que tenha um bocal mais longo. Especificamente, pode decidir melhor se a profundidade do bocal do molde é superior a 40 milímetros durante o processo de atualização do molde.

- Além disso, quando se utiliza a máquina em ambientes profissionais, é importante compreender que os termos "triagem", "retificação", "limpeza", "qualidade", "segurança" e "poupança" são designados por "19.7S".

- Em termos de processamento efetivo do material, quando não existe qualquer influência externa a atuar sobre o material, esta pode causar cristalização, orientação, retração e outras formas de tensão conhecidas como tensão interna.

- Durante o processo de fabrico, os tipos de formulários necessários para reparação de bolores incluir:

- Folha para reparação de moldes

- Relatório sobre a produção diária

- Folha para gerir os lotes de moldes na frente.

- Diferentes marcas de máquinas de moldagem por injeção e fabricantes de máquinas de moldagem por injeção de plástico concebem e criam diferentes tipos de máquinas. No entanto, na maioria dos casos, o canal de fluxo principal, um canal de desvio, um portão e uma alimentação a frio constituem o desvio de fundição do molde numa máquina de moldagem por injeção normal.

- Ao selecionar a distância de ejeção para as matrizes de três e quatro placas com uma restrição de fivela exterior, é crucial prestar muita atenção a estes detalhes.

Gerir os problemas de produção como chefe de equipa:

Se houver um problema com a qualidade do produto, o chefe de equipa deve notificar o técnico no prazo de 10 minutos para que este o possa resolver. Um técnico tem uma hora para diagnosticar e resolver um problema antes de notificar o chefe de equipa. O encarregado tem duas horas para resolver o problema antes de notificar o seu superior. O supervisor deve notificar a direção se o problema não for resolvido no prazo de quatro horas.

Quantidades físicas:

Grandezas físicas como a temperatura, a fricção, a condução, etc., são vitais para melhorar ou afetar negativamente o processo de produção. Por conseguinte, é importante ter em conta os seguintes pontos para obter um resultado de produção eficiente:

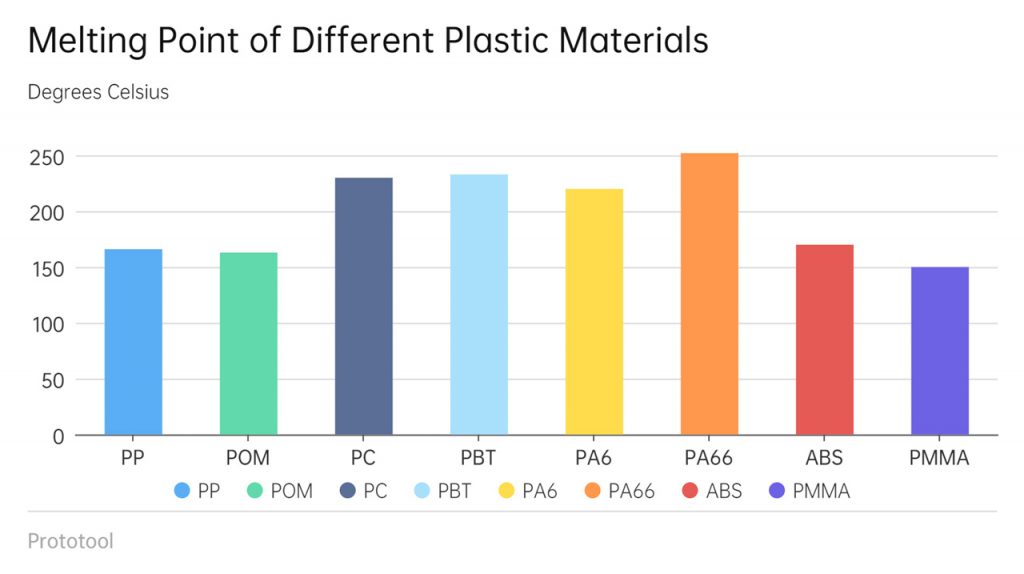

- Temperaturas de moldagem de 260-320 graus Celsius e temperaturas de secagem de 100-120 graus Celsius são necessários para o material do PC 8, o policarbonato, por vezes conhecido como borracha à prova de bala. Isto deve-se ao facto de a temperatura do vidro de PC ser 140 graus Celsiuse a sua taxa de contração varia entre 0,4% a 0,8%. Além disso, a temperatura de secagem é 110 graus Celsius mais ou menos 5 graus.

- A fonte de calor total do processo de medição da moldagem por injeção inclui o calor gerado por convecção, o calor gerado por condução, o calor gerado por cisalhamento e o calor gerado por fricção.

- A contrapressão desempenha um papel que se divide em três categorias distintas. Estas incluem:

- Capacidade de plastificação

- Qualidade da plastificação

- Precisão de plastificação.

- O calor de fricção e o calor viscoso gerados no interior do plástico e o calor gerado pelo elemento de aquecimento são as fontes de calor para o procedimento de medição pré-plástico.

- O POM, um tipo de material semi-cristalino, tem uma boa estabilidade dimensional. Por isso, é uma boa opção para a seleção de produtos durante o processo de moldagem por injeção de plástico. Quando se utiliza POM, é possível ajustar a temperatura de fusão entre 190 e 210 graus Celsiuse a temperatura do molde deve ser superior a 90 graus Celsius.

- Na maioria dos casos, deve definir o volume de injeção entre 30 e 85 por cento do volume máximo de injeção que as máquinas de moldagem por injeção podem produzir.

- A fonte de calor total do processo de medição da moldagem por injeção inclui o calor gerado por convecção, o calor gerado por condução, o calor gerado por cisalhamento e o calor gerado por fricção.

- Manter a temperatura do óleo hidráulico nas máquinas de moldagem por injeção hidráulica num intervalo entre 20 e 65 graus Celsius enquanto estiver operacional é importante.

- Em termos de temperatura do molde, esta não é sempre a mesma. Além disso, o brilho do produto e cavidade do molde para a superfície do grão também não são as mesmas durante todos os processos de produção. Por conseguinte, para ajustar estas propriedades físicas do produto/máquina durante o processo de produção, é preferível manter a temperatura do molde mais elevada e a superfície da cavidade de encaixe do sol mais apertada. Desta forma, é possível garantir que os produtos de injeção têm um aspeto mais elegante. Caso contrário, a temperatura do molde permanecerá a mesma se o brilho for consistente.

Falhas que ocorrem durante o processo de produção:

Quer seja um principiante ou um técnico profissional familiarizado com a utilização de máquinas de moldagem por injeção de plástico, por vezes é difícil evitar certas falhas que podem passar despercebidas durante o processo. Por isso, é importante estar bem ciente do tipo de falhas que podem ocorrer durante o processo de produção e como as pode resolver/prevenir a tempo, antes que afectem o resultado final da produto de plástico produzido.

Em caso de erros durante a produção ou o funcionamento das máquinas de moldagem por injeção, o produto produzido pode apresentar vários defeitos. Os artigos moldados por injeção sofrem frequentemente de uma variedade de defeitos comuns, como pico de lote, falta de cola, encolhimento, marca de fluxo, marca de soldadura, deformação, marca de tensão e alteração de dimensão. Normalmente, se houver um problema de encolhimento causado por negligência na produção ou outro problema que não tenha sido detectado durante a produção, é necessário verificar a quantidade residual mínima.

Para além disso, existem diferentes falhas/problemas e medidas preventivas que podem ser tomadas durante e após a conclusão do processo de produção para garantir a eficiência da máquina e do produto. É essencial considerar antecipadamente as seguintes medidas/preocupações:

Fio de prata:

Fio de prata ou prata é comum no processo das máquinas de moldagem por injeção. Além disso, as estrias de prata são quase sempre provocadas pela humidade ou por outros componentes voláteis, quando a matéria-prima não é completamente seca previamente. Algumas causas adicionais incluem:

1. Produção de cola fria por fricção

2. O material não está completamente seco

3. A pressão é demasiado pequena

4. Decomposição da resina

5. Temperatura do molde/baixa temperatura do material

6. Velocidade de enchimento lenta, etc.

Limpeza da superfície PL durante a produção normal:

É simples gerar eletricidade estática na superfície do molde durante a produção média. Além disso, algumas aparas de borracha e ferro podem também cair para o bordo da boca do molde sempre que o molde abre ou fecha devido a um choque. Esta razão afecta facilmente o molde de prensagem. Para evitar este impacto negativo no molde de prensagem da máquina e garantir a durabilidade e eficiência duradoura das máquinas de moldagem por injeção, a limpeza do Superfície PL é essencial.

Instabilidade da qualidade e da dimensão:

Mesmo quando se consideram todos os aspectos críticos do produto, da máquina e do processo de produção, por vezes a qualidade do produto final e o seu tamanho podem ser instáveis. No entanto, quando se fabricam produtos em grandes lotes, é crucial manter uma determinada qualidade e tamanho dos produtos de plástico. Por conseguinte, para evitar este problema, é necessário considerar as suas causas. Normalmente, o que causa este problema são cenários como:

- A temperatura do molde é demasiado elevada.

- O tempo de arrefecimento é curto.

- A temperatura ambiente é instável.

- A temperatura da água de arrefecimento é instável.

- A temperatura do óleo atuante é instável.

- O anel de contracorrente está danificado e o material de retorno é demasiado grande.

- A temperatura do tambor é anormal.

- A cabeça de cola fria é demasiado grande.

- O tamanho das partículas de resina é irregular.

- O sistema elétrico e hidráulico da máquina de injeção é instável.

- A quantidade de alimentação é instável.

- Partículas de plástico irregulares e taxa de retração instável.

- As condições de conformação (temperatura, pressão, tempo) mudam, o ciclo de conformação não é consistente.

- Um pequeno portão, um tamanho variável da porta de alimentação multi-cavidades e uma alimentação desequilibrada.

- A precisão do molde é fraca, o movimento das peças móveis é instável e o posicionamento é impreciso.

Reiniciar a produção quando o tempo de aquecimento de uma câmara quente é prolongado:

Nestas situações, como técnico, deve ajustar o disparo de ar do tubo de material para a matriz 3-4. De seguida, ajustar o bocal na boca e abrir o molde com um pedaço de bloco de cartão no molde posterior. Durante esta fase, é crucial evitar a decomposição do material disparado para a parte de trás. Além disso, ignorar as dificuldades de limpeza da matriz pode causar pressão sobre a matriz, afectando ainda mais a maquinaria e a qualidade da produção.

Proteger o molde:

Para proteger o molde durante e após a utilização das máquinas de moldagem por injeção de plástico, é necessário:

- Sensibilidade do interrutor de fim de curso

- Força de bloqueio do modo de pressão inferior

- Velocidade de bloqueio do modo de pressão inferior

- Posição de bloqueio do modo de pressão inferior

- Tempo de monitorização do bloqueio de modo ajustado mais lento/menor

Retração do plástico:

O processo de arrefecimento do plástico e de redução do seu tamanho após a sua remoção do molde é conhecido como retração. Uma vez que a causa deste encolhimento não é apenas a expansão e contração térmicas da própria resina, mas também está relacionada com vários factores de moldagem, o encolhimento de peças de plástico após a moldagem chama-se retração de moldagem. Os principais factores que afectam a taxa de retração incluem:

- Variedade de plástico

- Estrutura das peças de plástico

- Estrutura do molde

- Processo de moldagem

Medidas preventivas (SOPs) na utilização de máquinas de moldagem por injeção:

É possível prolongar a vida útil das máquinas de moldagem por injeção e a segurança da produção adoptando excelentes hábitos de funcionamento da máquina. Um técnico deve seguir estes hábitos para maximizar o potencial da máquina.

Durante o início do processo:

- Em primeiro lugar, é necessário inspecionar minuciosamente o interior da caixa de controlo elétrico para verificar se existe ou não água ou óleo. Não se deve ligar a máquina se houver qualquer indicação de que foi exposta a qualquer tipo de humidade. Quando a equipa de assistência tiver terminado de limpar e secar os vários componentes, estes podem ser novamente ligados.

- Deve certificar-se de que a tensão satisfaz os critérios, geralmente mantidos dentro de um gama de 15%.

- Verificar se o botão "PARAGEM DE EMERGÊNCIA" e o interrutor das portas de segurança dianteira e traseira funcionam corretamente. É essencial verificar se a bomba de óleo e o motor elétrico rodam no mesmo sentido para garantir o seu funcionamento conjunto.

- Em primeiro lugar, na extremidade do cilindro da máquina, certifique-se de que cada um dos canais de arrefecimento da máquina está livre de quaisquer obstruções e tem uma superfície tão lisa quanto possível. Em seguida, deixe entrar o líquido de refrigeração no refrigerador de óleo, para além da camisa de água.

- Certifique-se de que todas as peças móveis estão lubrificadas ou oleadas. Se for necessária uma lubrificação ou lubrificação adicional, adicione-a.

- O processo de aquecimento de cada secção do tambor da máquina pode ser iniciado activando o sistema de controlo do calor elétrico. Para obter uma temperatura razoavelmente uniforme em toda a máquina, é vital manter a temperatura estável durante algum tempo depois de cada segmento ter sido levado à temperatura correcta. Isto ajudá-lo-á a alcançar os resultados pretendidos. O tempo necessário para manter a temperatura varia consoante o tipo de plástico e o aparelho utilizado.

- Colocar na tremonha vários ingredientes plásticos que sejam suficientes para o trabalho. É necessário secar componentes específicos do material no início para satisfazer os requisitos de requisitos para a moldagem por injeção de plástico.

- A manutenção de um escudo térmico sobre o tambor da máquina reduzirá o seu consumo de energia e prolongará a vida útil do aquecedor elétrico e do contactor. Utilize um escudo térmico para proteger consistentemente o tambor da máquina e alcançar este objetivo.

Durante os procedimentos:

- Não se deve minimizar a importância das portas de segurança em termos de conveniência.

- Mantenha-se sempre atento à temperatura do óleo hidráulico e verifique se não excede os limites permitidos em qualquer altura. No entanto, a temperatura ideal pode variar entre 35 a 60 graus Celsius. É preferível manter a temperatura de funcionamento do óleo hidráulico entre 45 e 50 graus Celsius. No entanto, a temperatura pode situar-se entre 35 a 60 graus Celsius.

- Verifique se os interruptores de limitação da distância de deslocação na máquina estão corretamente configurados para reduzir o risco de ocorrência de uma colisão enquanto a máquina está em funcionamento.

Após a conclusão do procedimento:

- Assegurar uma limpeza completa do tambor antes de desligar a máquina. Deste modo, os materiais residuais não sofrerão oxidação ou desintegração como resultado direto do aquecimento prolongado.

- Assegurar que o bloqueio do mecanismo da barra de cotovelo é libertado antes de abrir o molde.

- É necessário um guincho para elevar o equipamento que se encontra no local de trabalho. Durante as operações de montagem e desmontagem, é necessário manusear peças de molde e componentes de grandes dimensões com a máxima atenção para manter o ambiente de produção livre de riscos.

Conclusão:

Isto é tudo no nosso guia detalhado para o ajudar a compreender como operar, processar e obter um resultado de qualidade como técnico de máquinas de moldagem por injeção de plástico.

Para mais informações e questões, contactar contactar a nossa equipa de profissionais!