O flash é um dos defeitos mais frequentes em moldagem por injeção. A fina camada de plástico forma-se quando duas superfícies diferentes do molde se encontram para criar um limite. Pode haver uma diferença no crescimento e noutras características nestes locais, o que pode aumentar o risco de um flash. Gerir o flash da moldagem por injeção é um procedimento simples, mas necessita de recursos adicionais e reduz a eficiência global do processo. Para além disso, Remoção de flashes de moldagem por injeçãoO processo de eliminação manual ou mecânica do flash pode ter um efeito prejudicial na qualidade do produto e pode causar danos no molde, o que pode resultar em custos adicionais e outras perdas. Os projectos que utilizam a moldagem por injeção devem concentrar-se fortemente na eliminação dos defeitos de flash ao máximo.

A fim de minimizar flash de moldagem por injeçãoPara evitar que o problema se agrave, é essencial identificar as suas origens e, em seguida, abordar essas causas de forma eficaz, adoptando uma estratégia específica. Neste guia essencial, vamos analisar as causas e a prevenção da moldagem por injeção de flash.

Conteúdo

I. O que é o Flash de Moldagem por Injeção?

II. O que causa o flash na moldagem por injeção?

III. Como evitar o flash na moldagem por injeção?

IV. Conclusão

O que é o Flash de Moldagem por Injeção?

Deve estar a perguntar-se o que é um o flash está na moldagem por injeção. Bem, está na página certa.

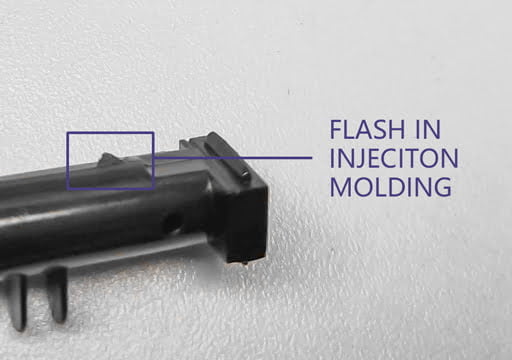

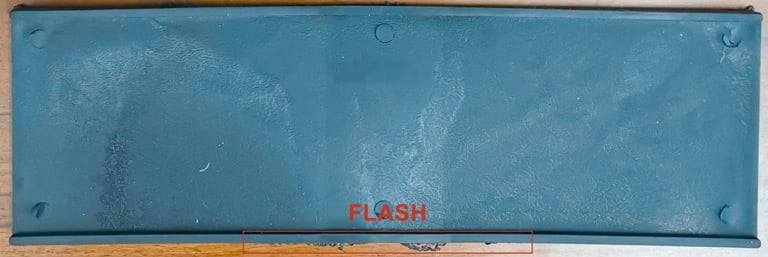

O defeito conhecido como flash de moldagem por injeção acontece quando um componente tem excesso de plástico na linha de separação, na borda de um molde ou em qualquer outro ponto onde diferentes formas e regiões se encontram. O flash é frequentemente a ocorrência mais comum na linha de separação da moldagem de plástico. No entanto, a influência estende-se a outras regiões da área. Não importa onde se encontram, uma vez que as causas e os efeitos são sempre os mesmos.

A maioria dos fabricantes da indústria reduz significativamente a quantidade de flash presente nos componentes moldados, mas não o elimina. A principal consideração é o custo total do processo de moldagem por injeção. Existe um prémio de preço substancial associado aos moldes sem flash, no entanto, a maioria das empresas consegue alcançar um equilíbrio entre preço, qualidade e estética.

Apesar de se considerar que uma certa quantidade de rebarba é um componente normal do processo de moldagem, uma rebarba excessiva pode danificar a qualidade da superfície das peças e interferir com o seu assentamento, encaixe ou montagem. Isto deve-se ao facto de a cintilação ser um subproduto do processo de moldagem.

O que causa o flash na moldagem por injeção?

Esta secção irá analisar algumas das principais razões que causam o flash da moldagem por injeção.

- Desfasamento da linha de separação

Os poluentes ambientais, como o pó e a sujidade, que podem manter o molde aberto, são uma das principais causas da incompatibilidade da linha de partição. Isto faz com que o material extra escape, levando a um defeito de flash. Para além disso, os defeitos no molde podem ser a causa deste problema. Como resultado da utilização contínua, estes problemas tornam-se frequentemente mais prevalecentes.

A intermitência devida a um desajuste na linha de separação pode ser causada por fugas provocadas pelo envelhecimento ou pelo desgaste do equipamento. Mesmo que tenha o molde correto e tenha testado a existência de impurezas, podem ocorrer flashes se a pressão de aperto não for devidamente regulada ou se as formas forem muito complexas. As cavidades e outras características intrincadas podem aumentar a pressão total a que o seu molde está sujeito, resultando em fugas e defeitos em algumas regiões.

- Ventilação incorrecta durante o processo

A moldagem por injeção é um processo complexo que requer atenção a uma variedade de factores, incluindo temperatura, pressão, bolsas de ar e outras características. A existência de bolhas de ar aprisionadas, por exemplo, é uma falha crucial em qualquer conceção de moldagem por injeçãopois podem afetar o desempenho mecânico e a capacidade de suporte de carga do componente. Do mesmo modo, os componentes moldados por injeção têm um intervalo de temperatura que permite uma formação óptima. As aberturas de ventilação são essenciais para garantir que estes componentes continuem a funcionar corretamente. Qualquer problema resultaria numa multiplicidade de falhas, e a intermitência é uma delas.

- Baixa pressão de aperto

Um flash pode ocorrer durante os processos de embalagem e armazenamento. Durante o processo de embalagem, a contração do material que ocorre durante o processo de arrefecimento é tida em consideração. O método mais fácil é injetar mais do que o necessário enquanto o processo de retenção mantém o equilíbrio da pressão em todo o sistema até que este possa ser arrefecido.

Em ambos os casos, a pressão de aperto deve ser definida com exatidão. Uma força de aperto inadequada pode perturbar a linha de separação, permitindo a saída do líquido que entra e provocando a formação de flashes.

- Problema com o casquilho do sprue

Os casquilhos de jitos são um componente crucial do molde, uma vez que direccionam o fluxo de plástico fundido para a câmara do molde. Com o tempo, podem perder o apoio necessário para suportar a força da pressão de injeção, o que resulta numa diminuição da sua funcionalidade. Nestes casos, os componentes moldados por injeção que adquirir apresentarão defeitos, sendo os mais típicos os flashes.

- Viscosidade

Para além da fase do processo, algumas outras variáveis podem induzir o flash da moldagem por injeção, dependendo do processo e das características do fluxo. A capacidade de um líquido fluir é conhecida como a sua viscosidade, e esta qualidade é crucial para o processo de moldagem por injeção. Se a viscosidade do líquido fundido for baixa, este fluirá facilmente para fora do molde e apresentará falhas sob a forma de um flash.

- A temperatura do barril e do bocal

Para além da pressão, há outros factores que contribuem para o aumento da viscosidade e, por conseguinte, para o aumento do fulgor no seu produto moldado por injeção. Tanto a temperatura do cilindro como a do bico também têm impacto. Devido à diminuição da viscosidade causada por um aumento da temperatura, é mais provável que o fluido vaze, aumentando a probabilidade de flash de moldagem por injeção.

- Sobreenchimento ou medição

Qualquer configuração de moldagem por injeção estará sujeita a restrições, que serão determinadas pelo tamanho e pela forma. Se houver excesso de plástico fundido no molde, a pressão de injeção excederá inevitavelmente a pressão de aperto, resultando em fugas. Como consequência, a probabilidade de flash e outros defeitos aumenta. No entanto, é necessário ter cuidado ao modificar os parâmetros de alimentação, uma vez que o plástico encolhe à medida que arrefece e não se pretende que o processo de moldagem por injeção resulte num disparo curto que deixe o produto inacabado.

- Alta pressão

A pressão presente durante um procedimento é um dos principais factores que podem contribuir para um risco acrescido de flash. Por uma questão de física fundamental, o aumento da pressão num espaço limitado aumentará tanto a temperatura como as características do fluxo. O aumento da pressão e o subsequente aumento da viscosidade podem conduzir a uma série de resultados indesejáveis, incluindo a inflamação. Uma destas falhas é atribuível à inflamação.

- Sobre-embalagem

Os artigos moldados por injeção podem ser susceptíveis de flash devido a desafios de conceção e a características de percurso poderosas no molde. Mesmo uma pequena quantidade de líquido fundido solidificado pode impedir o fluxo de material em espaços confinados. Como resultado, desenvolve-se uma pressão intensa no interior do molde. Os problemas resultantes não se limitam ao flash em si. No entanto, terá de lidar com uma série de desafios adicionais, tais como empenos, densidade não uniforme e uma série de outras preocupações associadas.

Como evitar o flash na moldagem por injeção?

Esta secção destacará as soluções para evitar flash de moldagem por injeção.

- DFM

DFM, ou conceção para fabricoA linha de corte é essencial tanto para evitar como para reduzir o efeito de flash. Por exemplo, as regras de moldagem por injeção de plástico defendem o posicionamento da linha de corte ao longo da aresta do componente, em vez de numa superfície plana. Isto é feito para melhorar a estética e a funcionalidade do objeto. Isto torna a ocultação da costura mais fácil e minimiza a probabilidade de flash. A análise DFM está a tornar-se uma parte fundamental dos projectos industriais de moldagem por injeção. Na moldagem por injeção, as ferramentas de software especializadas podem simular os resultados, representar as características do fluxo e prever dificuldades comuns como o empeno, o flash e o fluxo de calor. Estes dispositivos estão agora disponíveis para utilização.

- Abrandar a velocidade de injeção

O controlo das variáveis do processo é um método eficaz para minimizar a quantidade de flash produzida pela moldagem por injeção. A taxa de injeção tem uma influência direta sobre a viscosidade, a pressão e a temperatura da mistura, todas elas com potencial para gerar um flash. Dado que a maioria das variáveis do processo está ligada à taxa de injeção, este é frequentemente o primeiro passo utilizado por profissionais experientes quando se trata de flash.

- Especificação de um molde sem flash

A utilização de um molde sem flash é um método eficaz, embora dispendioso, para eliminar totalmente o flash dos produtos moldados por injeção. Proporciona os melhores resultados, mas o seu elevado preço torna-o inadequado para muitas aplicações e organizações.

- Limpeza de moldes

A acumulação de sujidade, detritos e outras impurezas no molde é uma das principais razões para uma incompatibilidade na linha de separação. Além disso, as micropartículas em cavidades minúsculas do molde podem induzir a sobreembalagem, agravando assim as falhas gerais do componente. A manutenção de um molde limpo e bem conservado pode ajudar a reduzir a probabilidade de ocorrência destes problemas e proporcionar os melhores resultados.

- Manutenção e melhoria de processos

A manutenção do molde e a melhoria do processo são vitais para obter resultados consistentes e fiáveis. A tonelagem e a pressão impostas pela pinça podem, por vezes, gerar danos no molde, resultando em deformações específicas que podem levar a muitos defeitos nos componentes.

Sugestões: Outros Defeitos de moldagem por injeção

Conclusão

Esperamos que este guia lhe dê uma melhor compreensão do flash de moldagem por injeção e de como lidar com ele. Se o investimento em ferramentas sem flash estiver fora de questão, ou se já estiver a trabalhar com um molde, pode obter os resultados desejados aperfeiçoando o design da sua peça, providenciando a limpeza ou manutenção do molde, consultando o seu moldador por injeção sobre potenciais melhorias no processo ou mudando para uma peça de maquinaria diferente.