Já se sentiu um pouco perdido no mundo do fresagem frontalNão tem a certeza de qual a ferramenta mais adequada às suas necessidades de precisão? Se o som das fresadoras é a sua praia, não está sozinho. Este breve guia está aqui para o ajudar.

A fresagem de faces, em que a ferramenta de corte encontra a superfície num ângulo perfeito, criando essas superfícies planas e lisas, pode ser complicada.

Explorando a Fresagem de Faceamento vs Fresagem Periférica: Uma análise comparativa

Na fresagem, a escolha entre fresagem frontal e fresagem periférica podem ter um impacto significativo nos seus resultados de maquinação. Vamos aprofundar as nuances de cada método, descobrindo as suas características únicas.

| Aspeto | Fresagem de faces | Fresagem periférica (Fresagem de lajes) |

| Orientação do cortador | A fresa é posicionada perpendicularmente à peça a fresar, permitindo um contacto direto com a peça de trabalho. | A fresa é alinhada paralelamente à peça, desbastando a parte superior da peça a partir dos lados. |

| Ponto de contacto | Na fresagem frontal, a ponta da fresa encaixa diretamente na superfície da peça de trabalho durante a maquinação. | Os lados da fresa entram em contacto com a superfície superior da peça de trabalho, iniciando a remoção de material. |

| Método de corte | A fresagem em face completa o corte utilizando a face plana da fresa, cujo eixo é perpendicular à superfície da peça de trabalho. | A fresagem periférica efectua o corte utilizando os dentes periféricos da fresa, que desbastam o material da peça de trabalho. |

| Dentes de corte | Os dentes da fresa são estrategicamente colocados na periferia e na face da ferramenta de fresagem na fresagem de face. | Na fresagem periférica, os dentes estão localizados exclusivamente na periferia da fresa, contribuindo para a remoção de material. |

| Foco de corte | A fresagem em face depende principalmente dos dentes periféricos para o corte, enquanto os dentes da face proporcionam operações de acabamento. | A fresagem periférica é utilizada principalmente para maquinar superfícies planas, com o foco de corte no contorno axial da fresa. |

| Compatibilidade de máquinas | A fresagem de faces é versátil e aplicável tanto em máquinas de fuso horizontal como vertical. | A fresagem periférica é geralmente efectuada em máquinas de fuso horizontal. |

| Remoção de material | A fresagem de faces é ideal para maquinagem de precisão que requer uma remoção mínima de material, proporcionando um acabamento superficial superior. | A fresagem periférica é excelente na remoção eficiente de grandes quantidades de material, dando prioridade à eficiência em relação ao acabamento da superfície. |

| Ideal para | A fresagem em face é preferida quando a precisão é crucial e é necessária uma remoção mínima de material para um acabamento de superfície superior. | A fresagem periférica é a escolha ideal quando a prioridade é a remoção substancial de material, enfatizando a eficiência na maquinação. |

Como efetuar uma fresagem de facear bem sucedida? Explicação

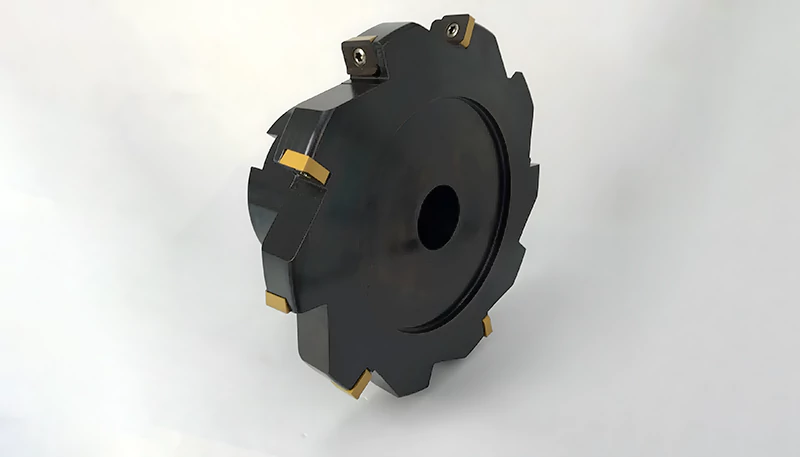

A fresagem em face utiliza uma série de fresas, incluindo as que têm um ângulo de entrada de 45º, fresas de pastilhas redondas, fresas de esquadria e fresas laterais e de face. A escolha da ferramenta correcta é fundamental para uma produtividade óptima.

Escolha de ferramentas: Explorando as Fresas de Faceamento

É fundamental compreender os conceitos da fresa. O diagrama abaixo ilustra as principais áreas de aplicação, considerando o corte, ap, e a profundidade de avanço por dente, fz.

- Fresas de faceamento e de mergulho de 10°-65°: Fresas de grande alcance adequadas para operações de fresagem de faceamento e de mergulho.

- Cortadores de 45°: Ideal para fins gerais, reduzindo as vibrações e permitindo um efeito de desbaste das aparas.

- Cortadores de 90°: Adequado para componentes de paredes finas e de fraca fixação, proporcionando uma forma de 90° quando necessário.

- Fresas de inserção redonda e de raio grande: Ferramentas versáteis com excelentes capacidades de rampa para processos exigentes de fresagem de face e operações de perfilagem.

Tipos de operações

Fresagem de faceamento intermitente

- Aplicação: Superfícies com interrupções.

- Recomendações: Evitar a fresagem frontal sobre as interrupções. Se for inevitável, reduzir a velocidade de avanço em 50% sobre a área interrompida.

Fresagem de faces de secções de paredes finas

Considerações: Principais forças de corte, componentes axiais fracos, seleção da fresa.

Sugestões:

- Utilizar uma fresa de esquadria de 90° para componentes axiais fracos.

- Em alternativa, utilizar uma fresa de faceamento de corte leve.

- Evitar pequenas profundidades axiais de corte (<0,5-2 mm) e utilizar uma fresa de corte grosseiro.

Bordadura de secções finas

- Posicionamento: Fora do centro para cortes mais suaves.

- Factores: Passo da fresa, geometria da pastilha e dados de corte inferior.

- Recomendações: Escolha um raio de inserção mais pequeno, um terreno paralelo mais curto e dados de corte baixos para obter resultados óptimos.

Lista de controlo da candidatura e sugestões

- Enrolar para cortar: Considere a estabilidade da máquina, o tamanho do fuso e o tipo.

- Diâmetro do cortador: Manter 20-50% maior do que a peça de trabalho.

- Formação de aparas: Aplicar a fresagem descendente para uma formação favorável das aparas.

Fresagem de alto teor de alimentação: Ultrapassando os limites da produtividade

Fresagem de alta alimentação implica velocidades de corte superiores a 1.000 m/min e um elevado avanço da mesa, vf. Aplicável em cenários específicos, exigindo considerações distintas.

Escolha de ferramentas

- Profundidade máx. Profundidade de corte (ap): 1,2-2 mm.

- Diâmetro do cortador (DC): 25-160 mm.

- Materiais: Adequado para vários materiais.

Cortadores de alta alimentação

- Fresas de faceamento de alto avanço produtivas com um ângulo de entrada de 10°.

- Altas taxas de avanço em pequenas profundidades de corte.

- Optimizado para maquinação a alta velocidade de aço endurecido.

- Ideal para desbaste a semi-acabamento de contornos e configurações assimétricas.

Cortadores de inserção redonda

- Aumento do efeito de desbaste das aparas no corte axial reduzido.

- Adequado para várias condições.

- Cortadores de uso geral para condições difíceis ou ligeiras.

Como aplicar a fresagem de alto teor de alimentação?

- Fresas com pequeno ângulo de entrada: Aumenta drasticamente a alimentação com o efeito de desbaste das aparas.

- Dimensões, mm (iC, R, b, ap, x): Assegurar um ângulo de entrada baixo e reduzir a espessura das aparas.

Fresagem de faces para trabalhos pesados: Conquistando desafios difíceis

Tacos de fresagem de faceamento para trabalhos pesados fresagem em bruto de materiais pesados, exigindo ferramentas robustas capazes de suportar temperaturas e forças elevadas.

Escolha de ferramentas

Ângulo de entrada (κr): 60° para um desempenho ótimo.

Inserções redondas: Profundidade máxima de corte de 13/18 mm.

Fresas de 60° para trabalhos pesados

- Manuseamento eficiente da ferramenta para tempos de paragem curtos.

- Capacidade de corte até 18 mm para remoção de metal e maquinação de superfícies irregulares.

- Elevada produtividade com taxas de avanço de 0,4-0,7 mm por dente.

Fresas de 45-90° para trabalhos médios

- Capacidade de corte mais leve.

- Profundidades de corte de 6-8 mm numa gama de avanço de 0,2-0,6 mm.

- Primeira escolha para fresagem de faceamento e de ombro para trabalhos médios.

Cortadores de pastilhas redondas grandes

- Cortador para trabalhos médios com arestas fortes para condições difíceis.

- Oito arestas de corte para um desempenho ótimo.

- A profundidade máxima de corte é de 10 mm.

Como aplicar a fresagem de faces para trabalhos pesados?

- A entrada no corte é crítica; programar para rolar para o corte.

- Considerações sobre a posição e o tamanho da fresa para passagens múltiplas e um acabamento superficial ótimo.

- Tenha em atenção as temperaturas elevadas; mantenha a evacuação das aparas para prolongar a vida útil da ferramenta.

Acabamento com pastilhas de limpa para-brisas

Escolha de ferramentas

Ângulo de entrada (Kr): 45°, 65°, 90°.

Acabamento da superfície (Ra): < 1,0 para vários materiais.

Inserções de rebordo do limpa para-brisas

- Estão disponíveis diferentes comprimentos e versões.

- Classes para a maioria dos materiais de peças de trabalho.

- Assentos de inserção ajustáveis para aplicações específicas.

Aplicação

- Aumentar o avanço 2-3 vezes com as pastilhas alisadoras para melhorar a qualidade da superfície.

- Utilizar alta velocidade de corte, fluido de corte ou névoa de óleo para diferentes materiais.

- Compensar a excentricidade axial com a superfície alisadora coroada para uma superfície sem degraus.

4 dicas importantes para aumentar a eficiência da fresagem de facas

Para garantir processos de fresagem de faces sem problemas e obter resultados óptimos, considere as seguintes dicas práticas:

1. Seleção da Fresa para Precisão

A escolha da fresa correcta é fundamental para uma fresagem de faceamento bem sucedida. Adapte a sua seleção com base nas características do material, no acabamento de superfície pretendido e na mmáquina de fresar utilizadas. Opte por pontas de corte com arestas afiadas, menos dentes e um ângulo de inclinação positivo, o que é ideal para operações de acabamento mais refinadas.

2. Afinação fina dos parâmetros de corte

A otimização dos parâmetros de corte é fundamental para equilibrar a eficiência e a qualidade. Ajuste fino da velocidade do fuso, velocidade de avanço e profundidade de corte de acordo com as suas necessidades de maquinagem.

Embora as velocidades mais elevadas do fuso e o aumento das taxas de avanço aumentem o rendimento, tenha cuidado para não comprometer a precisão. Parâmetros agressivos podem levar a uma qualidade inferior, precisão diminuída, má acabamento da superfíciee desgaste acelerado da ferramenta.

3. Atenuação das vibrações para um acabamento de qualidade

As vibrações ameaçam o acabamento da superfície e a longevidade da ferramenta, podendo causar a quebra da ponta. Para contrariar esta situação, dê prioridade a uma fixação eficaz da ferramenta e assegure uma rigidez robusta da máquina/peça de trabalho. A minimização das vibrações melhora a qualidade da superfície ao reduzir a vibração durante a fresagem de topo.

4. Implementação de um arrefecimento eficiente

O arrefecimento adequado é crucial para evitar a acumulação de calor e de aparas na ferramenta de corte. Utilize um líquido de refrigeração adequado para facilitar a dissipação eficiente do calor durante o corte. Um sistema de arrefecimento eficaz prolonga a vida útil da ferramenta e remove rapidamente as aparas, contribuindo para um melhor acabamento da superfície.

Conclusão

Neste guia, aprofundámos a fresagem de alto avanço, explorando o seu potencial para aumentar a produtividade e a precisão, e desmistificámos a arte de acabamento com inserções de limpa para-brisas para um acabamento perfeito da superfície.

Lembre-se de que a escolha das ferramentas correctas, o ajuste das definições de corte e a estabilidade da máquina são os seus aliados neste processo fresagem frontal aventura. Independentemente do seu nível de experiência, o nosso guia simplifica a fresagem em face, dando-lhe o conhecimento e a confiança para utilizar eficazmente este método.

Armado com estas dicas simples, mas poderosas, está pronto para elevar o seu jogo de fresagem de faces. A precisão na fresagem não é apenas uma competência; é a sua jornada para se tornar um mestre da maquinagem.

Dito isto, se ainda estiver preso em algum lugar e precisar de ajuda profissional, Prototool está ao seu lado! Conte com os nossos fabricantes profissionais na Prototool para uma fresagem fiável, eficiente e atempada e para a personalização de Serviços de fabrico CNC para responder a todas as necessidades. Entre em contacto hoje mesmo!