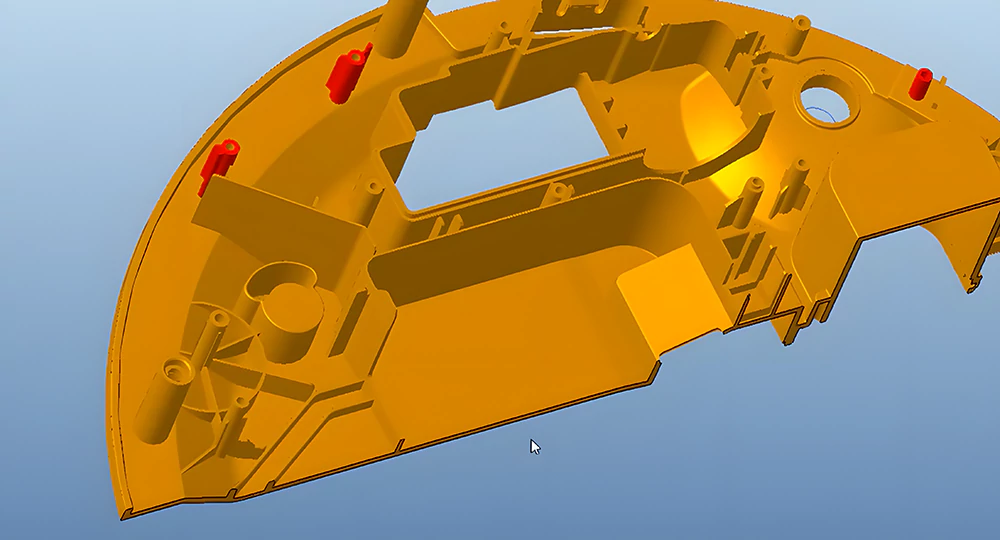

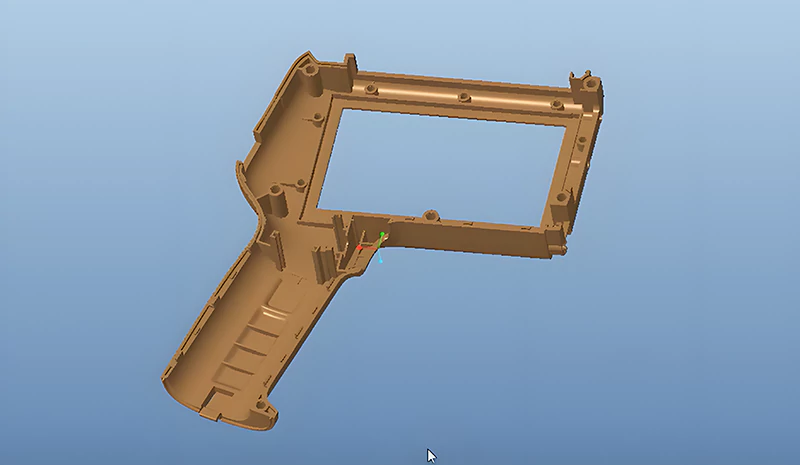

Moldagem por injeção é uma pedra angular na fabrico de "peças de plásticoA empresa desempenha um papel fundamental em diversos sectores. De equipamento médico para interiores de automóveis, caixas electrónicas para utensílios domésticos de uso diárioe não só, a omnipresença das peças moldadas por injeção é inegável.

O processo envolve a fusão de plástico em bruto num máquina de moldagem por injeçãoA partir de então, o material é moldado num molde e deixado arrefecer e solidificar, produzindo componentes de design complexo.

A complexidade da conceção de peças de plástico exige uma atenção meticulosa a vários factores, incluindo requisitos funcionais, seleção de materiais e considerações estruturais. Entre os elementos-chave cruciais para este processo de design estão espessura da parede, rascunho, texturas, costelas, e, nomeadamente, chefes.

Servindo como pontos de fixação e montagem, as saliências são normalmente projecções cilíndricas com orifícios estrategicamente colocados para parafusos ou inserções roscadas. É fundamental assegurar a eficácia do seu design, exigindo raios de base generosos para maior resistência e um amplo calado para uma remoção perfeita das peças do molde.

Este blogue aborda as orientações fundamentais para design do chefe em peças moldadas por injeção, com o objetivo de melhorar a moldabilidade, prolongar a vida útil do molde, aumentar a longevidade operacional da peça e reduzir os custos de fabrico.

Design do chefe: Uma breve panorâmica

Em plástico conceção de peças moldadasUm elemento crucial que requer atenção é o conceito de desenho do chefe. O que constitui exatamente uma saliência nas peças moldadas? No fundo, uma saliência é uma caraterística estrutural - uma projeção cilíndrica que apresenta orifícios estrategicamente colocados em componentes moldados.

A principal função das saliências consiste em fornecer pontos de fixação para parafusos, fixadores ou outro material de montagem essencial. Estas características desempenham um papel fundamental na facilitação de processos de montagem suaves, assegurando simultaneamente a integridade estrutural do produto final.

Compreender e dominar o design da saliência é indispensável para otimizar a funcionalidade e a capacidade de fabrico das peças moldadas em plástico.

Elementos de design do chefe

A conceção eficaz da saliência é fundamental para a integridade estrutural das peças moldadas. Para obter uma resistência óptima sem comprometer o design geral, vários elementos-chave exigem uma análise cuidadosa:

Rácio de espessura

A espessura da parede das saliências não deve exceder 60 por cento da espessura da parede principal da peça. Atingir este equilíbrio é crucial para garantir a resistência da saliência sem comprometer a integridade estrutural global da peça moldada.

Rácio do raio de base

A estabilidade e a prevenção de deformações durante o fabrico dependem em grande medida do rácio do raio de base. Um raio de base deve ser, pelo menos, 25% da espessura da parede principal, proporcionando uma base robusta. Isto corresponde a um diâmetro de base de, pelo menos, 50 por cento, contribuindo para a resiliência global da saliência.

Ligação a paredes adjacentes

Os chefes devem ser sempre ligados às paredes adjacentes utilizando nervuras ou reforços. Esta ligação estratégica ajuda a evitar a criação de secções espessas, minimizando o risco de deformação durante o processo de fabrico. Uma conceção cuidada garante uma integração perfeita dos ressaltos na estrutura global da peça.

Relação de filetes na base

Como ponto de fixação entre duas superfícies, a base das bossas requer um rácio de filetes para uma maior resistência. Esta medida preventiva protege contra potenciais tensões induzidas pela inserção de parafusos ou outras ferragens, assegurando a resiliência e minimizando o risco de fratura.

A incorporação de uma relação de filete é um passo crítico para aumentar a longevidade e a fiabilidade da saliência dentro da peça moldada.

10 Directrizes Críticas de Conceção de Boss para Peças de Plástico Moldado

1. Raio mínimo na base da saliência

A implementação de um filete com um raio mínimo específico na base de um ressalto é imperativa para mitigar a concentração de tensões. Este raio é estrategicamente colocado onde a saliência intersecta a parede nominal, reduzindo efetivamente as tensões e melhorando a integridade estrutural global.

Embora o raio proporcione resistência, deve ser cuidadosamente controlado para evitar secções espessas, equilibrando o suporte estrutural e a capacidade de fabrico. O intervalo recomendado para este raio de base é de 0,25-0,5 vezes a espessura nominal da parede, garantindo um desempenho ótimo durante o processo de moldagem.

2. Espaçamento entre chefes

A colocação estratégica das saliências é crucial para evitar a criação de áreas finas que colocam desafios no processo de arrefecimento. A manutenção de um espaçamento adequado entre as saliências, idealmente pelo menos 2 vezes a espessura nominal da parede, é essencial para um arrefecimento eficiente e para a melhoria da qualidade.

A proximidade entre chefes pode levar a dificuldades de arrefecimento, afectando a produtividade e vida do molde. O espaçamento correto é fundamental para garantir um arrefecimento uniforme e aumentar a longevidade do molde.

3. Raio na base do furo no topo

A introdução de um raio na base do furo numa saliência tem várias finalidades, incluindo evitar cantos afiados e concentração de tensões. Esta caraterística de conceção ajuda no processo de moldagem e contribui para a redução da tensão, garantindo a longevidade da peça moldada.

O raio recomendado na base do furo na saliência situa-se no intervalo de 0,25 a 0,5 vezes a espessura nominal da parede, atingindo um equilíbrio entre a capacidade de fabrico e a redução de tensões.

4. Calado mínimo para o diâmetro externo do chefe

Para garantir uma fácil ejeção do molde, é necessário um calado adequado na diâmetro exterior (DE). Esta inclinação, normalmente maior ou igual a 0,5 graus, facilita um processo de desmoldagem suave.

Um calado adequado na superfície exterior da saliência não só agiliza o fabrico como também contribui para a eficiência do processo de moldagem por injeção, minimizando os desafios da produção.

5. Calado mínimo para identificação do chefe

As considerações de projeto requerem frequentemente um cone mínimo no diâmetro interior (ID) de uma saliência para um encaixe adequado com os fixadores.

Recomenda-se uma tiragem igual ou superior a 0,25 graus nas paredes interiores da saliência, de modo a garantir uma boa vedação. desmoldagem e estabelecendo um ajuste seguro para os fixadores. Este esboço no ID contribui tanto para a capacidade de fabrico como para a funcionalidade da peça moldada final.

6. Relação entre a altura da cabeça e o diâmetro externo

Encontrar o equilíbrio correto entre a altura da saliência e o diâmetro exterior (DE) é crucial para prevenir massa do material e secções espessas na base.

Com uma altura recomendada inferior a três vezes o diâmetro exterior, esta diretriz de conceção permite um arrefecimento eficaz, uma redução de tempo de cicloe a exatidão dimensional dos furos. Uma correcta rácio altura/OD é essencial para um desempenho ótimo da peça.

7. Raio mínimo na extremidade do ressalto

Para suportar cargas variáveis durante as condições de serviço, é essencial fornecer um filete com um raio mínimo específico na ponta de uma saliência. Esta caraterística de conceção reduz eficazmente a concentração de tensões e aumenta a durabilidade geral e a vida útil da peça moldada.

O raio mínimo recomendado na ponta contribui para a resiliência global do ressalto em diferentes cenários de carga.

8. Chanfro na parte superior da cabeça

Incorporação de um chanfro no topo de uma saliência é um avanço benéfico para os fixadores durante o processo de montagem. Esta caraterística de design assegura um encaixe e alinhamento suaves durante a montagem, simplificando o processo de fabrico.

O chanfro na parte superior da saliência contribui para a facilidade de montagem e para a qualidade geral da peça moldada final.

9. Espessura da parede do chefe

Mantendo uma espessura de parede ideal para as saliências, cerca de 60 por cento do parede nominalé fundamental para evitar problemas como vazios, marcas de afundamentoe tempos de ciclo alargados.

Embora exceder esta espessura possa levar a desafios de fabrico, o ajuste da espessura da parede pode ser considerado para saliências em áreas não visíveis, permitindo maiores tensões impostas pelos parafusos auto-roscantes. Encontrar o equilíbrio certo na espessura da parede é essencial para um desempenho ótimo da peça.

10. Chefe autónomo

Recomenda-se a implementação de um sistema de perfuração para as saliências e outras secções espessas para garantir um fluxo de material e uma distribuição de carga uniformes. A fixação da saliência à parede lateral aumenta a rigidez e o fluxo de material, contribuindo para a integridade estrutural global da peça moldada.

Esta consideração de design é crucial para alcançar um melhor desempenho e capacidade de fabrico das peças.

Os desafios e as soluções na conceção de chefes

A conceção incorrecta da saliência coloca desafios que podem afetar significativamente a estética e a funcionalidade das peças moldadas. Quais são esses desafios? Como é que os pode resolver? Vamos explorar a seguir.

Causas de marcas de afundamento e deformação

Desafio

Um dos principais desafios na conceção de bosses é o potencial para marcas de afundamento e deformações. Quando as saliências são concebidas de forma inadequada - quer sejam excessivamente espessas ou sem o reforço adequado - arrefecem a taxas diferentes das áreas circundantes.

Esta disparidade de temperatura pode levar a marcas de afundamento inestéticas, criando depressões na superfície e deformações, fazendo com que a peça se desvie da sua forma pretendida.

Solução

A resolução deste desafio envolve a otimização da espessura da parede das saliências e a incorporação de nervuras de reforço. Uma espessura de parede adequada assegura um arrefecimento uniforme, minimizando o risco de marcas de afundamento e deformação. As nervuras de reforço são cruciais para distribuir a tensão uniformemente pela saliência, evitando deformações localizadas e melhorando a integridade geral da peça.

Impacto no tempo de arrefecimento e no tempo de ciclo

Desafio

As saliências influenciam diretamente o arrefecimento e os tempos de ciclo durante o processo de moldagem. Nos casos em que as saliências são excessivamente espessas ou mal concebidas, podem reter calor, resultando em tempos de arrefecimento e de ciclo prolongados.

Isto não só torna o processo de fabrico mais lento, como também conduz a aumento dos custos de produção.

Solução

A atenuação do impacto no arrefecimento e nos tempos de ciclo envolve ajustes estratégicos nos canais de arrefecimento dentro do molde. A otimização do design geral do molde, com especial atenção à colocação das saliências, pode minimizar os efeitos adversos no arrefecimento e nos tempos de ciclo.

Seleção e compatibilidade limitadas de materiais

Desafio

O material selecionado para as peças moldadas influencia significativamente a conceção da saliência. A escolha de um material incompatível pode sujeitar a saliência a tensões excessivas, podendo levar a fissuras ou falhas.

Solução

A superação deste desafio passa pela seleção dos material correto para o design do chefe. Optar por um material com a força, a rigidez e a resistência química necessárias para garantir que o ressalto possa suportar as cargas e as condições ambientais.

A seleção de materiais é crucial para obter designs de saliências duradouros e fiáveis em peças moldadas.

Conclusão

As saliências em peças moldadas por injeção são características cruciais, actuando como âncoras, suportes e facilitadores de uma montagem fiável. Estes componentes desempenham um papel crucial para garantir a integridade estrutural e o desempenho ótimo do produto final.

O cumprimento das directrizes fundamentais de design é imperativo para produzir peças de plástico com bossas robustas, funcionais e visualmente apelativas.

Para aqueles que procuram peças moldadas de alta qualidade com um design de saliência fiável, Prototool surge como a escolha óptima. O nosso serviços de moldagem por injeção são apoiados por uma equipa experiente e empenhada em satisfazer as suas necessidades específicas. Quer saber mais? Entre em contacto hoje mesmo!