CNC部品:どのような産業で使用できるか?

CNC部品への投資を考えているが、産業界でCNC部品やその製品をどのように使用できるのか知りたいと思っていませんか?CNC機械加工は、様々な産業で大量の高品質な旋盤加工やその他の部品を生産するために使用されています。コンピュータを活用して正しく開発され、製造された製品を探している企業は、CNC機械加工が適切なソリューションであることに気づくだろう。この方法は、機械とコンピュータの技術開発により、わずかな変化で忠実に繰り返すことができる複雑なパターンの作成を可能にする。CNC製品を利用する産業多くの企業がCNCマシンを使用して、精密加工されたCNC部品や[...]を大量に生産している。

オンデマンド製造の仕組み

製造業」という言葉は、複雑な機械が様々な商品を連続的に生産する大規模な製造工場や組立工場と結びつけられているのが一般的だ。このような製造アプローチは一般的で伝統的なものだが、従来の製造に内在するいくつかの制限を解決するため、急速に普及しつつある製造モデルがある。これはオンデマンド製造と呼ばれている。オンデマンド製造」とは何か?カスタム製造やクラウド製造とも呼ばれるオンデマンド製造は、必要なときに必要な量だけ製造する製造システムである。この新しい技術は、大量生産され、販売、流通、納品されるまで施設に保管される従来の製造とは異なる。[...]

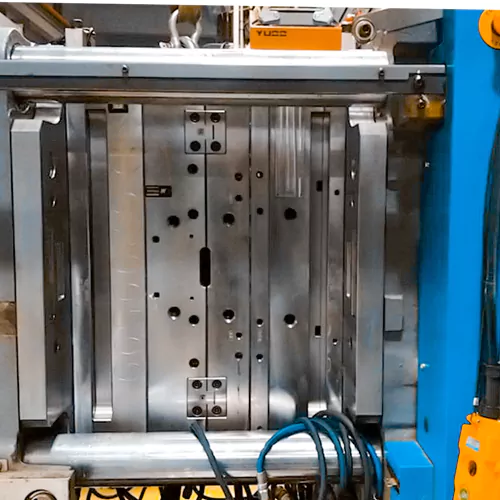

射出成形のISO規格とは?

個々のプラスチック部品は、射出成形と呼ばれる製造工程で製造・加工される。射出成形は、溶かしたプラスチック材料を金型に注入し、冷却して固めることで成形品を作る。この技術は、複雑な形状の製品を大量に製造するのに役立ち、プラスチックを加工するのに不可欠である。射出成形プロセスには、かなりの初期投資が必要である。初期の出費にもかかわらず、この製造方法は、個々の部品のコストが低下しているため、依然として人気があります。このようなコスト構造により、従来の製造方法よりも手頃な価格で生産することができる。(ISO射出成形規格の由来を説明します)ISO規格は、[...]を通して守られています。

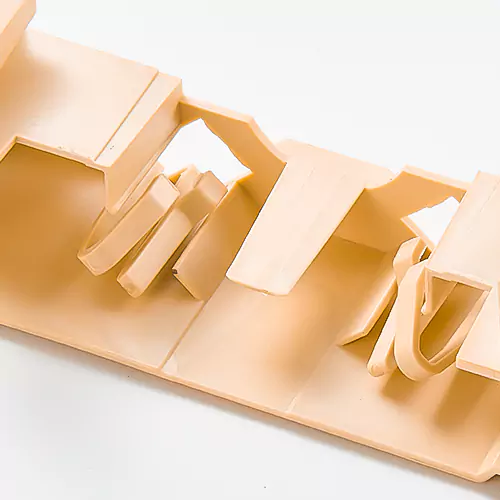

射出成形プラスチックの収縮の重要性

射出成形で作られたプラスチックは、射出後に冷却されると収縮する。収縮の大部分は金型内で冷却中に起こりますが、射出された後も冷却が続くため、若干の収縮が生じます。金型から取り出して冷却した後、プラスチック部品の大きさがどの程度小さくなるかを示す。プラスチックの収縮率には、プラスチックの種類、成形条件、金型の構造などが大きく影響します。様々なポリマー材料間で収縮率には大きな幅がある。第二に、[...]...

自動車産業における金型の1分間交換

SMED(Single Minute Exchange of Die)とは、金型交換や段取り替えの時間を最小限に抑えるプロセスです。これは、段取り替えプロセスにおいて不要な部分を特定し、排除することを意味します。産業機器の一部を交換する必要がある場合、ダウンタイムはコストがかかり、予期せぬ事態を招く可能性があります。SMEDは、無駄を省き、生産性を向上させ、コストを削減することができるため、リーン生産に不可欠である。しかし、この戦略を採用するには、単純なフルフォームの意味だけでなく、この戦略が何であり、何をもたらし、どのように提供するかについて、もっと多くのことがある。それでは、すべてを詳しく説明していこう。金型1分交換の基本:SMEDシステムは[...]です。

プラスチック製品の肉厚:最も推奨されるリファレンス

射出成形プラスチック製品の肉厚は、その品質に大きく影響します。肉厚が薄すぎると、強度と剛性の要求を満たし、大型で複雑な製品のキャビティに充填することが難しくなります。肉厚が厚すぎると、原材料を無駄にするだけでなく、プラスチック製品の内部にすぐに気泡が発生し、製品の外観に凹みなどの欠陥が生じます。同時に冷却時間も長くなる。その結果、経済的な観点から、プラスチック製品を薄くすることは非常に重要です。プラスチック射出成形用金型を製作する際には、プラスチック製品の厚みが成形工程の要求に合っているかどうかを検討する。もし

カスタム射出成形10の興味深い事実

射出成形は、航空宇宙、自動車、医療、さらには消費財など、さまざまな産業で幅広く採用されている。優れた結果をもたらすだけでなく、最も実用的なソリューションのひとつでもある。次に、カスタム射出成形の魅力的な事実を発見してみましょう。射出成形とは?射出成形として知られる製造工程では、金型に液体材料を注入して成形品を作ります。射出成形は、金属やガラスなどさまざまな材料に使用されますが、最も頻繁に使用されるのは熱可塑性ポリマーです。この方法では、小さな材料ペレットを溶かして液体にし、加熱した液体をノズルから金型に押し込み、鋳造する [...]...

あらゆる生産ニーズにお応えする成形メーカー:プロトツール

お客様のご要望にお応えする成形メーカーをご紹介します。(必要な機能、納期、稼働率)

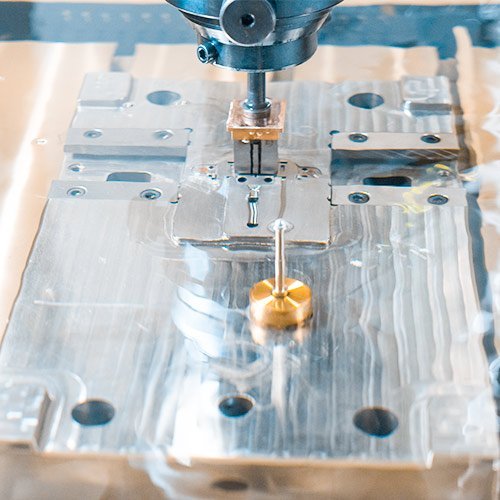

ワイヤー放電加工:金型加工における用途、長所と短所

ワイヤー放電加工(EDM)は、他の方法では作れない、あるいは設計上必要な複雑な部品や材料を作るために、長年使用されてきた。この特殊な方法は、最も生産性が高く、安価な生産技術のひとつです。非常に正確で精密である。電気を通す部品であれば、どんなに硬いものでも機能する。チタン、工具鋼、ステンレス鋼、その他の硬化合金は、EDMの複雑な形状加工に使用できます。放電加工機には、高速穴あけ放電加工機(「ホールポッパー」とも呼ばれる)、シンカー放電加工機(「シンカー」とも呼ばれる)、放電ワイヤー(ワイヤ)の3種類がある。しかし、この記事では、ワイヤー放電加工とそれがどのように [...]...

付加製造と減法製造の比較:最も包括的な比較

アディティブ・プロセスとサブトラクティブ・プロセスを用いた製造工程が、最近普及している。さまざまな部品の革新的な製造は、技術の進歩により、今や多くの企業にとって有利なものとなっている。「加法的製造と減法的製造」は実施戦略が異なるが、最も頻繁に使用されるため相互依存関係にある。とはいえ、生産量や製品開発の段階といった他の要因も、試作品や部品の製造に利用される製造技術に影響を与える。加法的製造と減法的製造の比較は、この洞察に満ちた記事の共通テーマである。加えて、積層造形とサブトラクティブ造形の手順の重要な違いを強調する。積層造形:それは何ですか?3D [...] を製造するプロセスです。