A moldagem por injeção é um método de produção que permite a produção rápida e em grande escala de componentes utilizados em várias indústrias. Devido à delicadeza desta técnica e à sua ampla utilização, existe um vasto espetro de erros que podem ocorrer ao longo do processo de Processo de moldagem por injeçãoe qualquer um destes erros pode causar falhas nos produtos moldados por injeção. A moldagem por injeção pode produzir uma variedade de defeitos e desafios industriais que são bastante comuns na indústria. Mas o que são estes defeitos e desafios? Este artigo abordará esses defeitos e as formas de os evitar.

As dificuldades da moldagem por injeção:

Dificuldades na gestão de tarefas da empresa

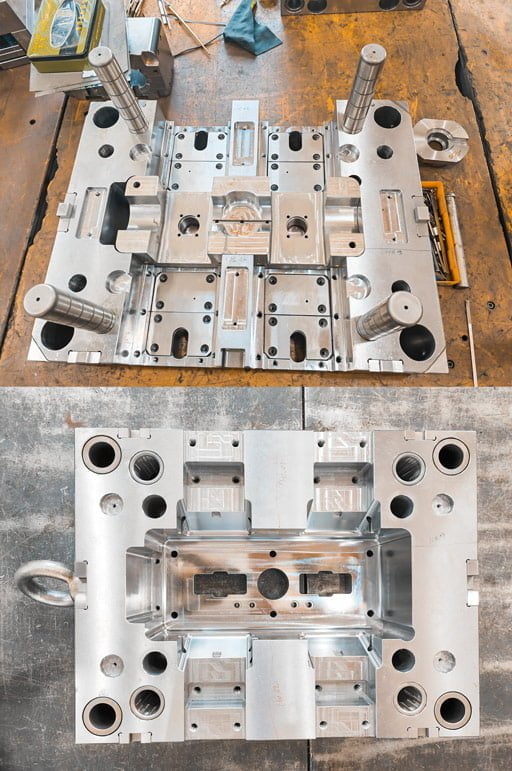

1. Administração do molde de injeção

A gestão de moldes no sector da moldagem por injeção inclui conceção e desenvolvimento de moldesA inspeção das aquisições, a gestão do número de série, as questões de armazenamento, a aquisição e a devolução de moldes, manutenção e reparação de moldese questões de eliminação final, entre muitos outros aspectos. Os moldes devem ser sujeitos a uma inspeção minuciosa dos dados e à gestão do número de série, independentemente de serem comprados ou criados em casa. Quando o outsourcing de moldes, por exemplo, envolve a prazo de entrega do fornecedorqualidade e outros factores de gestão. A conceção e o desenvolvimento de novos moldes são igualmente influenciados pela gestão dos desenhos.

2. Administração de materiais

A gestão de materiais inclui uma variedade de responsabilidades, tais como a requisição, devolução e elaboração de relatórios sobre os artigos. As partículas de plástico e outras matérias-primas são utilizadas na indústria de moldagem por injeção; a quantidade necessária para a produção é normalmente obtida através de estimativas; a produção é normalmente realizada de acordo com a totalidade da embalagem. Como é que as empresas podem organizar melhor a sua produção para integrar o mais possível a capacidade das mercadorias que utilizam os mesmos materiais? Como é que se calcula a quantidade de matéria-prima que entra em cada ordem de fabrico? Estas questões tornam-se muitas vezes preocupações e dificuldades, levando a outras dificuldades se não forem tratadas corretamente.

3. Administração do equipamento

A indústria de moldagem por injeção está fortemente dependente da indústria de fabrico de equipamento. Uma vez que o equipamento geral é bastante dispendioso, a condição ideal é manter o equipamento a funcionar corretamente para maximizar a eficiência da produção e as receitas. A situação ideal é manter o equipamento a funcionar sem problemas. Então, o que é que as organizações devem fazer para melhorar o funcionamento do seu equipamento? OEEA manutenção da produção é uma forma de reduzir os custos, a utilização dos seus activos e o tempo de inatividade? Uma abordagem simples e eficaz é a TPM (manutenção da produção total), um conceito de produção optimizada que enfatiza quatro "zeros". Inclui zero tempo de inatividade, desperdício, acidentes e perda de velocidade. A incorporação desta abordagem durante a oficina de moldagem por injeção para fabrico ajuda a recolher o tempo de arranque, o tempo de inatividade e o tempo de falha e a calcular e otimizar continuamente a eficácia global do equipamento.

Dificuldades de produção:

1. Temperatura

a. A temperatura do óleo: No caso da prensa hidráulica, trata-se da energia térmica criada pela fricção do óleo hidráulico da máquina durante o seu funcionamento. É controlada pela água que o arrefece. Antes de colocar a máquina em funcionamento, é fundamental garantir que a temperatura do óleo seja de 45 graus Celsius.

b. A temperatura da substância é normalmente conhecida como barril temperatura. Esta temperatura deve ser selecionada com base na forma e função dos materiais e produtos a tratar. Se existirem ficheiros, estes devem ser configurados de acordo com os ficheiros.

c. A temperatura do molde: Esta temperatura é também um parâmetro importante; o seu nível tem um impacto significativo no desempenho do produto; por conseguinte, a definição deve ter em conta não só a função e a estrutura do produto, mas também o material e o ciclo.

2. Velocidade

Velocidade de deslocação das matrizes de abertura e de fecho: A velocidade de deslocação das matrizes de abertura e de fecho é geralmente determinada pelo princípio lento-rápido-lento, que tem em conta a máquina, o molde e o ciclo.

a. Velocidade de ejeção: Isto pode ser alterado consoante a estrutura do produto. Se a estrutura for complexa, recomenda-se a ejeção lenta seguida de desmoldagem rápida para completar o ciclo mais rapidamente.

b. Velocidade de injeção: De acordo com o tamanho do produto e a estrutura a definir, se a estrutura for complexa e o espessura da parede é fina, a velocidade de injeção pode ser rápida. Suponhamos que a estrutura é simples e a espessura da parede é grossa. Nesse caso, a velocidade de injeção pode ser lenta, mas também, de acordo com o desempenho do material, de lenta a rápida.

3. Tensão

Pressão de injeção: Determinado pelo tamanho do produto e pela espessura da parede, com outros factores a serem considerados ao longo do processo de depuração.

a. Pressão de retenção: A pressão de retenção é geralmente utilizada para assegurar que a estrutura e o tamanho do produto são mantidos durante o processo de moldagem. A estrutura e a forma do produto também devem decidir a pressão a que este é fixado.

b. Pressão de proteção de baixa pressão: Esta pressão protege principalmente o molde e reduz a quantidade de danos causados pelo molde para um nível tolerável.

c. Força de aperto do molde: A força exigida pelo molde para fechar o molde e permitir que seja submetido a uma pressão elevada. Algumas máquinas podem alterar a força de bloqueio do molde, enquanto outras não.

4. Tempo

Tempo de disparo da cola: Este tempo deve ser definido como mais longo do que o tempo real e também pode servir como proteção contra disparos de cola. O valor definido para o tempo de disparo deve ser aproximadamente 0,2 segundos superior ao valor real e deve ser considerado em conjunto com a pressão, a velocidade e a temperatura.

a. Em situações manuais: Nesta situação, o tempo de proteção contra a baixa pressão deve ser de 2 segundos. Depois, adicione cerca de 0,02 segundos ao tempo com base no tempo que demora.

b. Tempo de arrefecimento: Este tempo é frequentemente decidido pelo tamanho e espessura do produto; no entanto, para que o produto seja corretamente moldado após o arrefecimento, o tempo de fusão não deve ser superior ao tempo de arrefecimento.

c. Período de detenção: O portão é deixado arrefecer antes de permitir que a massa fundida volte a fluir sob a pressão de retenção. Isto é feito para verificar se o produto terá o tamanho correto após a injeção. Pode ser ajustado para se adaptar a vários tamanhos, incluindo portas e portões.

5. Posições

As posições de abertura e fecho da matriz: Este valor pode ser modificado de acordo com a velocidade adequada da matriz de abertura e de fecho. A proteção de baixa pressão deve começar no ponto mais provável para proteger o molde sem interferir com o ciclo. A posição final da proteção de baixa pressão deve ser o local contactado pelas matrizes dianteira e traseira da matriz durante o fecho lento. A chave é configurar o ponto de partida da proteção de baixa pressão.

a. Posição de ejeção: Nesta posição, o produto pode ser desmoldado. É aumentado progressivamente de um valor baixo para um valor alto. Certifique-se de que a posição de retrocesso está definida para "0" durante a instalação do molde; caso contrário, é muito fácil danificar o molde.

b. Posição da cola fundida: Calcular a quantidade de material necessária com base no tamanho do produto e no tamanho do parafuso e, em seguida, definir a posição correspondente à quantidade de material necessária.

c. A posição V-P: Este critério deve ser determinado de grande para pequeno, utilizando a abordagem "short-short". Os Posições V-P devem ser atribuídos por ordem decrescente de grande para pequeno (o ponto de comutação V-P).

Outros tipos de dificuldades:

- Criação de uma superfície tridimensional da cavidade e do núcleo:

If the standard processing method is used, these sophisticated three-dimensional surface processing, particularly the cavity of the blind hole moulding surface processing, not only requires a high level of worker abilities but also more auxiliary fixtures, more equipment, and a longer processing cycle. Cavidades e núcleos moldam diretamente as formas externas e internas dos objectos de plástico.

- Necessidade de uma longa vida útil, juntamente com elevada precisão e qualidade de superfície:

Atualmente, as peças de plástico comuns devem ter uma precisão dimensional de IT6-7 e uma rugosidade superficial de Ra0,2-0,1m. Comparável peças moldadas por injeçãopor outro lado, devem ter uma precisão dimensional de IT5-6 e uma rugosidade superficial de Ra0,1m ou inferior.

A rugosidade da superfície de gravação do disco laser cumpre o nível de processamento de espelhos recomendado de 0,02-0,01 micrómetros. Para tal, a rugosidade da superfície do molde deve ser inferior a 0,01 micrómetros. É fundamental ter um molde de injeção duradouro para aumentar a produção e diminuir os custos. Atualmente, o requisito habitual para o molde de injeção vida de um molde de injeção é superior a um milhão de vezes.

Um molde de injeção de precisão deve utilizar uma estrutura de molde durável, aumentar a espessura do modelo e aumentar a coluna de suporte ou as peças de posicionamento cónico para evitar que o molde se deforme após a pressão, que pode por vezes ultrapassar os 100 MPa.

Porque o ejetor contribui significativamente para a deformação e a correção dimensional do produto acabado, a seleção da melhor localização para o ejetor é fundamental para garantir que o molde se liberta uniformemente em todas as áreas. Uma vez que a maior parte dos moldes de injeção de alta precisão utiliza arquitecturas de embutir ou de montagem completa, a precisão do processamento e a permutabilidade das peças do molde têm de ser consideravelmente aumentadas para se adaptarem a estes modelos. A operação demora muito tempo e o tempo de fabrico é limitado.

A grande maioria dos componentes moldados por injeção são produtos já montados com outras peças. Em muitos casos, já se encontram noutras peças que foram concluídas e aguardam ansiosamente as peças moldadas por injeção que irão apoiar o mercado. Após o fabrico do molde, este deve ser testado e corrigido regularmente. Por conseguinte, os prazos de desenvolvimento e de entrega são muito limitados. Os critérios rigorosos de forma do produto ou de precisão dimensional são combinados com as diferentes propriedades dos materiais de resina.

- Tratamento fora do local das operações de conceção e fabrico:

O fabrico de moldes não é o objetivo final, mas o utilizador propõe a conceção final do produto, e os fabricantes de moldes concebem e fabricam moldes de acordo com os requisitos do utilizador. Na maioria dos casos, a produção por injeção de produtos noutros fabricantes são os serviços prestados. Consequentemente, a conceção do produto, a conceção e o fabrico do molde e o fabrico do produto têm lugar fora do local.

- Divisão profissional do trabalho e combinação sinérgica:

O lote de produção do molde é pequeno e pertence geralmente à produção de uma única peça. No entanto, o molde necessita de muitas peças normalizadas, tão grandes como a estrutura do molde e tão pequenas como o dedal, que não podem e não serão completadas por um fabricante sozinho. O processo de fabrico é complexo e vulgar, e a utilização de equipamento CNC é extremamente desigual. Os lotes de produção de moldes são pequenos e a produção de moldes limita-se normalmente ao fabrico de uma única peça.

Defeitos de fabrico de moldes adicionais e respectivas soluções:

- Queimaduras:

A superfície ou o bordo do objeto moldado por injeção apresenta uma descoloração preta ou cor de ferrugem. As marcas de queimadura, tal como as linhas de fluxo, não causam geralmente danos no objeto, mas podem causar se o produto estiver suficientemente danificado. As marcas de queimadura são normalmente causadas por bolhas de ar no molde ou pelo sobreaquecimento da resina durante a injeção. Isto é causado por taxas de injeção elevadas ou pelo aquecimento do material.

A melhor abordagem para evitar este problema é reduzir as velocidades de fusão, molde e injeção da ferramenta de moldagem. Os fabricantes podem reduzir as marcas de queimadura instalando sistemas de exaustão e expandindo as aberturas de gás para libertar o ar preso durante a injeção a baixa pressão. Por último, podem encurtar a duração do ciclo de moldagem para evitar o sobreaquecimento do ar ou da resina (injeção e arrefecimento).

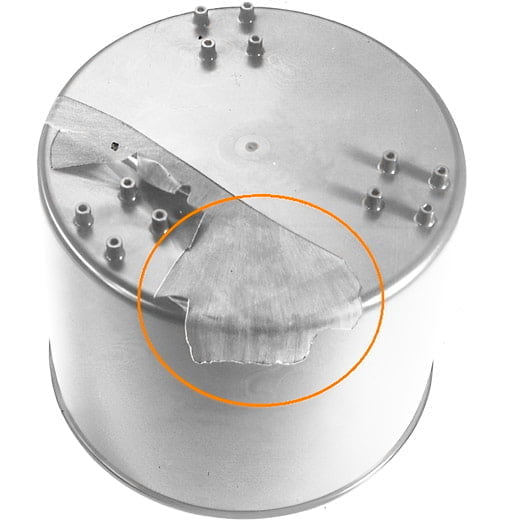

- Delaminação:

Quando as camadas finas de um componente moldado se separam facilmente do material subjacente, este fenómeno é designado por delaminação da superfície. Esta deteriora os componentes, constituindo um problema significativo para os produtos finais. A causa mais comum de delaminação é a contaminação por materiais estranhos das pastilhas de resina ou do material de base. Uma ligação deficiente provoca uma separação escamosa. Os agentes de libertação de moldes, utilizados para separar os componentes, também podem ser afectados. Uma secagem inadequada antes da utilização também pode resultar em delaminação.

A causa determina a prevenção da delaminação. Os granulados de resina devem ser conservados e manuseados de forma adequada. Reduzir a necessidade de agentes desmoldantes, redesenhando o molde e concentrando-se no bico de injeção. Para remover o excesso de humidade, aumentar a temperatura do molde ou pré-secar o material.

- Orifícios de vácuo:

Isto resulta frequentemente em buracos de vácuo devido a uma injeção insuficiente de plástico. A tiro curto resulta quando a fase de injeção do molde não injecta plástico suficiente no molde para produzir o artigo. Quando o plástico arrefece, encolhe, deixando uma lacuna no produto moldado. As bolsas de gás podem criar lacunas de vácuo no plástico moldado. As bolhas de gás no plástico podem formar-se de várias maneiras, incluindo:

- Uma ventilação deficiente retém o ar no interior do molde em vez de o substituir por plástico.

- À medida que a água do molde se evapora, formam-se bolsas de resina plástica.

- O calor faz com que os componentes voláteis da resina se transformem em gás.

- Causas da moldagem por injeção material plástico para sobreaquecer e introduzir gás.

Para reduzir o encolhimento da resina plástica, a resolução do problema do vazio de vácuo implica a localização da fonte e a modificação do processo através da alteração da pressão de injeção e da taxa de arrefecimento, corredor ou portão tamanho, ou conceção de moldes.

- Descoloração

Quando moldadas, as coisas têm uma tonalidade diferente da esperada; a isto chama-se descoloração ou "estrias de cor". Esta anomalia restringe-se normalmente a algumas riscas descoloradas. A descoloração tem um impacto na aparência, mas não na resistência.

A presença de resina residual no bocal, pellets velhos na tremonha ou um molde de fabrico anterior são frequentemente a fonte da descoloração. Má condutividade térmica do componente corante ou masterbatch Pode também ser emitida uma mistura.

Limpeza da máquina, funilA limpeza do bocal, do bocal e do molde entre os ciclos de fabrico remove quaisquer resíduos de resinas e produtos químicos, evitando a descoloração. O fabricante deve utilizar um agente corante condutor de calor (por outras palavras, que resista a temperaturas elevadas). O masterbatch deve ser cuidadosamente misturado para obter uma tonalidade uniforme.

- Deformação

Quando as peças moldadas encolhem de forma desigual, desenvolve-se o empeno. A madeira deforma-se quando seca de forma irregular. A forma da coisa é torcida, irregular ou curvada em locais invulgares.

O arrefecimento prematuro provoca deformações. O empeno pode também ser causado pelo calor e pela falta de condutividade térmica. Noutros casos, a culpa é da conceção do molde, uma vez que a retração aumenta proporcionalmente à espessura da parede.

Para evitar deformações, o material deve ser deixado arrefecer suavemente. Determinar qual o material a utilizar. Durante o arrefecimento, os termoplásticos cheios de partículas encolhem menos do que os semi-cristalinos ou vazios. Redesenhar o molde para ter uma espessura de parede e simetria consistentes. Isto melhora a estabilidade dos componentes de arrefecimento.

- Flash

FlashO flash, muitas vezes conhecido como "rebarbas" ou "esguicho", é o excesso de material de moldagem que sobressai da extremidade de um componente. O flash ocorre quando o material se derrama sobre a placa da ferramenta ou sobre a fenda do pino injetor fora dos caminhos de fluxo especificados. Esta malformação pode ser perigosa se for visível.

O plástico escorre pelas fissuras quando o molde não está adequadamente fixado, resultando numa explosão. O molde deve ser suficientemente robusto para suportar as pressões contraditórias do plástico derretido que se derrama através do molde. Se a pressão de injeção for demasiado elevada, o plástico fluirá pelo caminho de menor resistência. A principal causa deste problema de moldagem por injeção é a falta de cuidados com o molde.

Aumentar a placa força de aperto para evitar os flashes. Outras estratégias incluem o aumento do fluxo de material, da temperatura do molde, da pressão de injeção e da ventilação. O molde deve ser reparado e mantido regularmente.

- Marcas de pia:

Trata-se de pequenas depressões ou crateras nas partes mais espessas de uma peça plana. O material é puxado para dentro quando um componente fabricado encolhe.

Estas falhas são causadas por um tempo de arrefecimento insuficiente ou por um sistema de arrefecimento que não permite que o plástico arrefeça adequadamente e cure no molde. A baixa pressão na cavidade do molde ou as altas temperaturas da porta de entrada também podem causar marcas de afundamento. Uma vez que as peças moldadas por injeção mais espessas demoram mais tempo a arrefecer, estes problemas são mais comuns nos artigos mais espessos.

Devem ser tomadas várias medidas para evitar as marcas de afundamento. Aumentar o tempo de arrefecimento para reduzir a contração. Para acelerar o arrefecimento, reduzir a espessura das peças com paredes mais espessas. Para melhorar o arrefecimento e a cura, baixar as temperaturas do molde, aumentar a pressão de retenção e prolongar a duração da retenção.

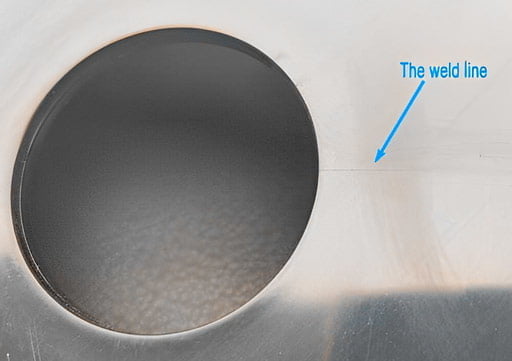

- Linhas de soldadura

As linhas de soldadura, também conhecidas como linhas de malha, são defeitos de peças moldadas causados por dois fluxos de resina plástica que não se unem adequadamente durante a moldagem por injeção. Quando a resina é injectada num molde, tem de fluir à volta dos impedimentos do molde para formar as características da peça. O fluxo de resina deve dividir-se em duas frentes de fluxo à volta da barreira e recombinar-se. Quando isto não acontece, formam-se defeitos nas linhas de soldadura.

Para solucionar problemas nas linhas de soldadura de moldagem por injeção, devem ser investigados vários factores. Entre as possíveis causas estão:

- A pressão de injeção é demasiado baixa, impedindo o fluxo de resina.

- A redução da temperatura do processo provoca o endurecimento precoce do plástico em algumas partes do molde.

- O arrefecimento irregular do molde é causado pelo fluxo lento da resina.

- As impurezas na resina influenciam a velocidade de fluxo do molde

- O enchimento excessivo do molde torna o fluxo mais lento.

- Questões de conceção do molde, tais como a colocação da porta e a espessura da parede

Para otimizar o fluxo de resina, aumentar a pressão de injeção, adicionar corredores quentesAjustar o molde para variar o número e a localização dos portões ou alterar o tipo de resina.

- Jato

O jato é um defeito semelhante a um rasto de minhoca nos produtos moldados por injeção. O jato ocorre quando a resina é injectada no molde demasiado rapidamente através de uma porta ou canal. Uma corrente de resina em forma de serpente é projectada na cavidade do molde, arrefecendo-a antes que o resto da massa fundida a possa preencher. O jato ocorre quando um material não consegue soldar corretamente devido ao arrefecimento.

As principais razões para a aplicação de jactos são:

- O fluxo da injeção de resina do molde

- Velocidade de injeção da resina

- A temperatura da resina

É possível evitar a injeção do molde na cavidade avaliando a colocação e o diâmetro do portão. Outras opções incluem abrandar o cilindro ou utilizar canais quentes ou um molde aquecido para evitar o arrefecimento prematuro da resina plástica. Finalmente, avalie a resina e as alternativas para a temperatura do molde e a taxa de arrefecimento.

- Linhas de fluxo

As linhas de fluxo são manchas, padrões ou linhas que aparecem nas áreas mais finas dos componentes moldados e são normalmente de uma cor ligeiramente diferente. Também podem aparecer na superfície de um produto bandas em forma de anel nos locais de entrada do molde. As marcas de fluxo não danificam os componentes, mas são indesejáveis para objectos que devem ter um aspeto excelente.

As linhas de fluxo formam-se à medida que o material arrefece através do molde. O arrefecimento e a solidificação são influenciados pela espessura da parede. As linhas de fluxo também podem ser produzidas por injeção lenta ou moldagem a baixa pressão.

Encher o molde antes de este arrefecer. Aumentar a pressão, a velocidade e a temperatura do material para os níveis adequados indicados. Os fabricantes dobram e variam a espessura da parede para evitar mudanças bruscas de direção e de caudal. Para retardar o arrefecimento, as portas do molde que alimentam a solução de polímero no produto final podem ser posicionadas longe do líquido de arrefecimento do molde (utilizado para regular e reduzir a temperatura no molde).

- Tiros curtos:

Isto acontece quando o plástico injetado no molde não chega a todos os locais. Estas falhas podem alterar significativamente o aspeto ou a função do objeto moldado, tornando-as um dos problemas mais graves da moldagem por injeção. Os disparos curtos ocorrem quando o material não consegue preencher as cavidades do molde, resultando num produto inacabado após o arrefecimento.

Os disparos curtos podem ocorrer por uma variedade de razões. O plástico pode não preencher os espaços vazios se a injeção estiver mal calibrada. Se o plástico for demasiado denso, pode endurecer antes de preencher todos os orifícios, resultando num disparo curto. Os disparos curtos são causados por desgaseificação insuficiente ou ventilação de gás, que retém o ar e impede o plástico de preencher o espaço.

A melhoria do fluxo do molde é uma solução proeminente para este problema. Isto pode ser conseguido redesenhando o molde com canais e portas mais largos, aumentando a velocidade e a pressão de injeção, ou utilizando um material de base mais fino. Aumentar a temperatura do molde para abrandar o arrefecimento do material. Construir ou alargar as aberturas de ventilação para ajudar o ar retido a sair. Utilizar um plástico menos denso e mais fluido para preencher os espaços vazios de difícil acesso.

Conclusão:

Embora as dificuldades, problemas e falhas enfrentados pela indústria de moldagem por injeção sejam infinitos, medidas eficazes e profissionais podem sempre ajudar a evitar essas dificuldades e a garantir a produção de moldes de qualidade.