A moldagem feita com plásticos de moldagem por injeção passa por um processo conhecido como retração, que se contrai à medida que arrefece depois de ser injetado. A maior parte do encolhimento ocorre dentro do molde enquanto este arrefece, mas ainda há algum encolhimento depois de a peça ter sido ejectada, uma vez que continua a arrefecer.

Indica até que ponto o tamanho do componente plástico é reduzido depois de ser retirado do molde e deixado arrefecer. Tipos de plástico, condições de moldagem, a construção do moldee outros factores desempenham um papel importante no encolhimento do plástico.

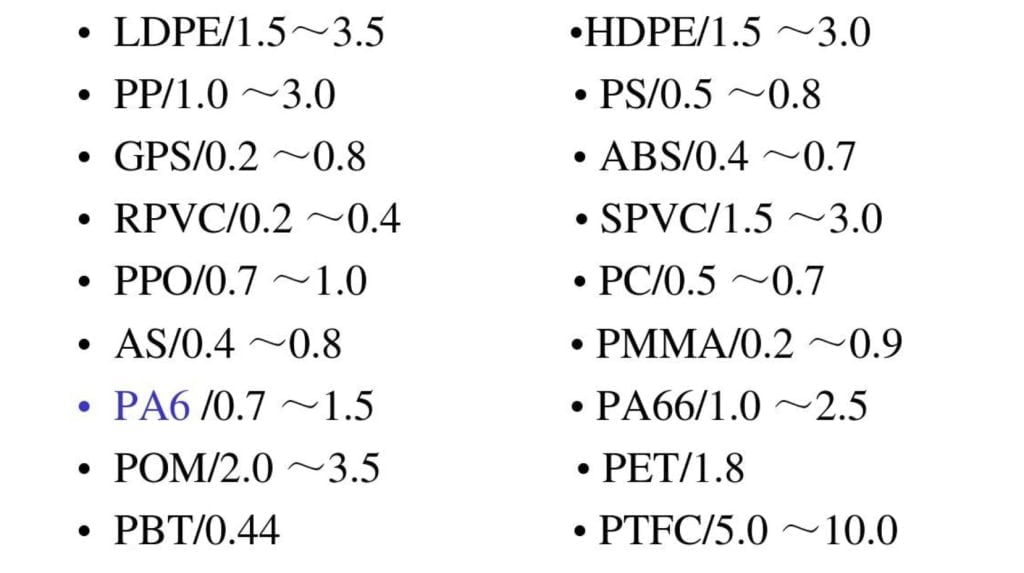

Existe uma grande variedade de taxas de contração entre os vários materiais poliméricos. Em segundo lugar, a taxa a que os contornos do componente de plástico influenciam fortemente as contracções do plástico, o grau de dificuldade da estrutura interna do componente e a presença ou ausência de inserções.

De acordo com estes factores, é essencial compreender o que é a contração, como ocorre em diferentes plásticos de moldagem por injeção e como acontece. A compreensão destes aspectos pode ajudá-lo a entender o processo e a sua importância. No entanto, também pode ajudar a manter uma contração prática que não tenha impacto nas exigências de tamanho do produto final, levando a produtos defeituosos. Por isso, continue a ler para saber mais sobre a contração de plásticos na moldagem por injeção.

Tipos de plásticos que encolhem e como?

O encolhimento do material durante e após o processo de produção contribui significativamente para o empeno dos produtos de plástico moldados por injeção. Antes de nos debruçarmos sobre o tema do empeno dos componentes, é fundamental compreender como e porquê materiais plásticos contrato. Para tal, temos de começar a nossa investigação a nível molecular, analisando em pormenor os processos que ocorrem quando os polímeros são fundidos e depois arrefecidos. As propriedades da fusão e do arrefecimento são determinadas, na sua maior parte, pelo tipo de polímero e, se existir algum material de enchimento ou reforço de fibra, pela sua presença também.

1. Materiais que são apenas parcialmente cristalinos

Materiais semi-cristalinosOs polímeros cristalinos, ao contrário dos materiais amorfos, apresentam secções altamente organizadas com estruturas moleculares firmemente agrupadas. Comportam-se de forma semelhante aos polímeros amorfos, na medida em que as estruturas cristalinas se tornam mais soltas quando fundem e as moléculas alinham-se na direção do fluxo.

No entanto, os materiais só ficam mais relaxados depois de arrefecerem. Em vez disso, mantêm a sua orientação na direção do fluxo, e as moléculas começam a recristalizar, o que resulta numa velocidade substancialmente maior retração taxas. Neste caso particular, o efeito é significativamente mais pronunciado na direção oposta do fluxo.

2. Materiais amorfos

Os polímeros amorfos são uma forma de polímero e contêm vários materiais. Alguns exemplos de polímeros amorfos incluem ABSpoliestireno e policarbonato. Ao contrário de uma tigela cheia de esparguete, estes materiais apresentam uma orientação molecular desordenada e torcida quando se encontram no seu estado natural. Como resultado da fusão destes materiais, as forças que mantêm as moléculas unidas tornam-se mais fracas e as moléculas afastam-se mais.

O cisalhamento, que é como a fricção, ocorre durante a fase de injeção. Isto faz com que as moléculas se separem e se alinhem com a direção do fluxo. Quando o fluxo pára, as moléculas ficam relaxadas e voltam à sua condição original, orientação aleatória. São puxadas para mais perto umas das outras por forças intermoleculares até que a temperatura desça até um ponto em que é suficientemente fria para as congelar no lugar. Estas pressões causam um encolhimento uniforme, mas o efeito de relaxamento faz com que o encolhimento ocorra mais na direção do fluxo.

3. Materiais que são reforçados com fibras

As fibras são frequentemente misturadas com compostos poliméricos para melhorar a resistência do material e as suas outras qualidades. Quando as fibras são incluídas no plástico, têm o potencial de atenuar as consequências da contração causada pela orientação molecular acima referida. Uma vez que as fibras não se expandem ou contraem em resposta a alterações de temperatura, os materiais que são preenchidos com fibras terão frequentemente menos retração na direção da sua orientação.

Moldagem por injeção de plásticos Método de contração:

As variações na contração são a causa principal do empeno, que pode parecer complicado, mas é bastante simples. Por outras palavras, quando um componente é encolhido igualmente em todas as direcções, não só fica mais pequeno como também mantém a sua forma original. Por outro lado, se uma peça encolher a um ritmo diferente das outras, a diferença causará tensões no interior da peça. Quando a peça é ejectada do molde, ficará deformada se as forças exercidas sobre ela excederem a sua capacidade de manter a sua integridade estrutural.

Existem quatro tipos principais de retração, que são os seguintes

- Regional

Isto acontece quando a taxa de contração de cada peça é diferente da das regiões mais próximas o portão e as regiões que estão mais próximas do fim do enchimento (EOF); tipicamente, esta variação ocorre entre as áreas da peça que são mais espessas (a área da porta) e as áreas que são mais finas (a área EOF). Uma região está a contrair-se a um ritmo mais rápido do que outra.

- Longe da substância densa

Esta diferença de contração ocorre quando a contração na parte superior da peça difere da contração na parte inferior quando a peça é cortada ao meio. Devido a esta diferença, o componente tem o potencial de se curvar porque um lado pode contrair mais do que o outro e, consequentemente, será mais pequeno do que o outro lado.

- Num sentido direcional

As diferenças na contração podem ocorrer tanto paralelamente como perpendicularmente à orientação do material, frequentemente conhecida como a direção do fluxo. O alinhamento das moléculas ou fibras pode causar este fenómeno. Como foi dito anteriormente, um material amorfo tende a contrair-se mais numa direção paralela à direção do fluxo. O encolhimento de sólidos cristalinos é tipicamente maior perpendicularmente à direção do fluxo.

- Comparação do plano interno com a espessura

Na maior parte das vezes, os polímeros encolhem na direção da sua espessura e não na direção do seu plano de superfície. Este efeito é causado pela prevenção do molde. A presença de uma diferença entre o quanto algo encolhe na direção do plano e na direção da espessura pode levar a deformações. Isto acontece frequentemente nos cantos da peça, que são por vezes mais espessos do que a espessura nominal da parede.

Razões para a contração:

1. A diferença de comprimento causada pela expansão térmica e contração a frio nos polímeros

Quando é necessário fazer o molde para a moldagem por injeção, é essencial derreter os componentes brutos do plástico. Nesta altura, a temperatura do processo de fusão sobe para entre 200 e 300 graus, e os componentes brutos do plástico são aquecidos e expandidos. A temperatura do molde de injeção desce ao longo do processo de arrefecimento, resultando numa provável redução do seu volume.

2. Variações na composição atómica e molecular dos plásticos

Por exemplo, durante o processo de moldagem de plásticos termoendurecíveis, a estrutura das moléculas que compõem a resina transforma-se de linear em forma de corpo. Como a massa volúmica do corpo, a estrutura é maior do que a da estrutura linear, e como o volume total da estrutura linear diminui, a estrutura do corpo torna-se mais pequena.

3. Uma mudança na tensão residual

A força da pressão de moldagem, a anisotropia, a mistura desigual de aditivos e a temperatura do molde podem ter impacto nas ferramentas enquanto estas são utilizadas para fabricar plásticos para moldagem por injeção.

Após a moldagem, o molde de injeção terá ainda alguma tensão residual. Esta tensão residual reduzir-se-á e redistribuir-se-á progressivamente com o passar do tempo. Como consequência direta, o molde de injeção voltará a ser mais pequeno. Este tipo de contração é por vezes referido como pós-contratação.

4. A dimensão da secção do portão

There is a wide range of cross-sectional sizes available for injection molds. A large gate raises cavity pressure and lengthens gate closure time, enabling more molten material to flow into the cavity. This is accomplished by increased melt flow.

5. Plastic variety

Crystalline polymers, such as polypropylene (PP) and polyamide (PA), have a bigger shrinkage after demoulding and a more comprehensive shrinking range than non-crystalline plastics, such as polycarbonate (PS) and acrylonitrile butadiene styrene (ABS).

Conclusão:

In most circumstances, multiple impacts may be counteracting or amplifying each other, making it impossible to separate each effect’s contribution. Understanding how and why injection molding plastics shrinks gives engineers a competitive advantage when analyzing through simulation to build an appropriate plastic product that fits within their budget and time frame.