Introdução à fresagem helicoidal

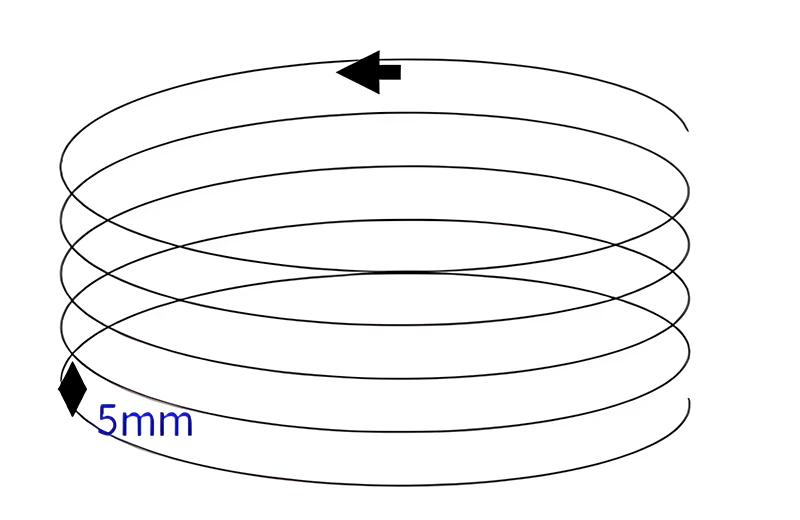

Fresagem helicoidal é um processo de maquinagem em que a trajetória da ferramenta assemelha-se a uma mola. Durante este processo, o ferramenta de corte segue um percurso helicoidal programado para cortar progressivamente a peça de trabalho, atingindo as dimensões desejadas. A escolha da ferramenta é crucial na fresagem helicoidal. Geralmente, o diâmetro da ferramenta é selecionado para ser 40% a 60% maior do que o tamanho da fresagem e o raio helicoidal da peça de trabalho. O tamanho do centro não cortante da ferramenta afecta significativamente a vida útil de corte da ferramenta. O Avanço do eixo Zou a profundidade de corte, é normalmente cerca de 20% da profundidade de corte normal, mas pode variar consoante o material e as condições de maquinagem específicas. A fresagem helicoidal é frequentemente utilizada para a perfuração inicial e a abertura de furos, especialmente em materiais mais macios. No entanto, é menos preferida para maquinagem de componentes de aço devido ao rápido desgaste da ferramenta, o que afecta significativamente a sua vida útil.

Fresagem de contorno

Tradicionalmente, fresagem de ranhuras com uma fresa de ranhura é utilizada para maquinar cavidades, o que é menos eficiente. Quando se utiliza fresas de topo para maquinagem de cavidades, a eficiência é maior. No entanto, o mergulho vertical direto com uma fresa de topo pode causar danos significativos tanto na ferramenta como na peça de trabalho. Para resolver este problema, Maquinação CNC utiliza frequentemente a fresagem helicoidal ou rampa técnicas de descida. Programar a ferramenta para descer em espiral ao longo do contorno da cavidade melhora a eficiência da maquinagem e prolonga a vida útil da ferramenta.

Análise da tecnologia de maquinagem de furos

Na fresagem helicoidal, a rotação do fuso da máquina-ferramenta é ajustada para um engate eficaz. A estrutura de movimento é modificada de acordo com a posição de rotação central para métodos de maquinação especializados. Os parâmetros do processo de fresagem helicoidal, tais como velocidade de cortesão controlados para garantir a estabilidade durante o corte. A ferramenta de corte pode sofrer uma pressão significativa e, após a maquinação, a precisão da peça de trabalho é avaliada para determinar o ponto central da ferramenta e a trajetória de corte. Os ajustes são efectuados com base na trajetória de corte e na posição da linha em espiral. Todo o estado de maquinação é ajustado para operações controladas, combinando padrões de corte reais e modos de ferramenta. Esta abordagem poupa tempo de maquinação, melhora a qualidade do processo, reduz a taxa de defeitos e aumenta a eficiência global do componente.

Maquinação de roscas

Tradicional fresagem de roscas Os métodos de maquinação utilizam principalmente fresas de rosca para cortar componentes, garantindo a precisão do processo de maquinação. Com o avanço da tecnologia CNC, são utilizados métodos de controlo de máquinas coordenadas de três eixos para o corte de roscas. Esta abordagem moderna à maquinação de roscas oferece vantagens significativas em termos de precisão, eficiência e custo em relação aos métodos tradicionais. Também evita a interferência da estrutura da rosca, da direção e do espaçamento entre roscas adjacentes. Na maquinação mecânica, se a fresa de rosca for utilizada diretamente para criar várias estruturas rotativas, podem ser utilizados métodos de torneamento tradicionais para estruturas complexas. No entanto, o corte CNC oferece maior precisão e permite o ajuste efetivo dos diâmetros das roscas, melhorando significativamente a precisão e a eficiência do processo de maquinagem.