Embora a atividade de fabrico de plásticos tenha sido mais produtiva graças a serviço de moldagem por injeção de plásticoSe o processo de moldagem por injeção é um processo de produção, os seus produtos acabados nem sempre satisfazem as expectativas do cliente. Desde a falta de eficiência na gestão do processo de moldagem por injeção a erros operacionais, erros de produção e outros - diferentes aspectos desta abordagem de produção podem levar a defeitos comuns de moldagem por injeção. As bolhas de ar ou os vazios de vácuo são um deles defeito comum de moldagem por injeção que é frequentemente ignorado. Embora possam parecer insignificantes, os vazios de vácuo na moldagem por injeção podem tornar um produto ineficiente e de baixa qualidade.

Agora, se tem receio deste problema e não quer que ele afecte de forma alguma a qualidade e a consistência da sua produção, vamos aprofundar as causas dos vazios de vácuo na moldagem por injeção.

Este artigo explora de perto a forma como se pode eliminar este defeito comum, mantendo a qualidade do produto final.

Leia também: Porque é que o fabrico de moldes é tão difícil de aprender?

Identificação de vazios de vácuo na moldagem por injeção:

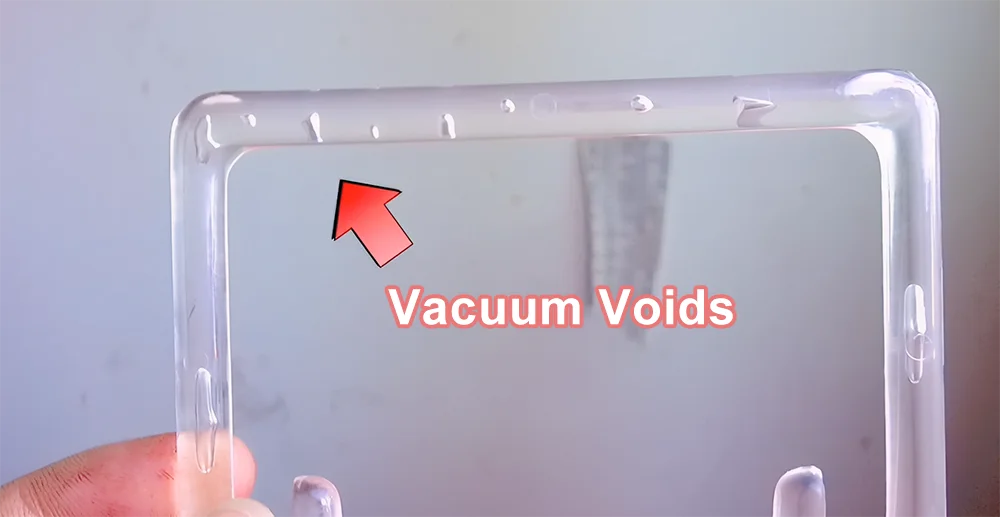

Os vazios de vácuo, também conhecidos como bolsas de ar, são bolsas de ar que permanecem após uma a peça de plástico foi moldada. Os vazios maiores ou mais numerosos podem enfraquecer o produto moldado.

No entanto, esta é frequentemente considerada uma falha "menor" que não compromete necessariamente a funcionalidade do produto. Pode ver um exemplo de ocorrência de um vazio de vácuo num produto aquecido:

Retração no interior de um artigo de plástico resulta normalmente em vazios de vácuo. Em peças feitas de plástico transparente, estes vazios são facilmente visíveis. Os componentes de plástico opaco não os mostram facilmente, mas é possível localizá-los através de seccionamento ou tomografia computorizada.

Os artigos moldados por injeção com paredes espessas têm frequentemente problemas, tais como espaços de vácuo. Locais onde muitos canais convergem para formar uma nervura ou parede são lugares comuns para encontrá-los nos moldes. Estas regiões são particularmente vulneráveis ao arrefecimento irregular e ao encolhimento do molde.

É uma bolha ou um vazio?

Ao abordar defeitos comuns de moldagem por injeção, pode muitas vezes ser confuso diferenciar entre bolhas e um vazio.

As bolhas resultam exatamente da formação de gás no fluxo de fusão sob pressão. Em contraste, o fenómeno conhecido como "vazios" refere-se a ocorrências de retração do plástico que resultam num espaço dentro do material de parede de plástico.

A aplicação gradual de calor na região com um maçarico ou uma pistola de calor ajudá-lo-á a determinar se as características observadas são bolhas ou vazios. Se existir um vazio, o material da parede cairá e revelará um sumidouro.

Por outro lado, se se tratar de uma bolha, o stock da parede irá inflacionar porque o gás contido no seu interior irá expandir-se.

Vazios de vácuo e bolsas de gás: São diferentes?

Sim, são ambos diferentes. Embora as bolhas de ar ou os vazios de vácuo na moldagem por injeção possam parecer semelhantes às bolsas de gás, são dois defeitos diferentes, ambos comuns nos produtos moldados por injeção.

Mas como é que sabe qual é o seu problema antes de optar por uma solução? Em termos simples, existe uma distinção clara entre os dois, que pode ser determinada com a ajuda de um teste térmico simples, apesar de ambos os problemas estarem fundamentalmente associados ao fluxo de ar.

Se aquecermos o componente de plástico responsável pela formação da bolha, esta esvaziar-se-á ou inchará. Se a bolha aumentar, o espaço resultante é uma bolsa de gás; se a bolha diminuir, o espaço resultante é um vazio de vácuo.

Porque jato é um problema de fluxo frontal, podem aparecer bolsas de gás no produto acabado como resultado do processo.

Causas de vazios de vácuo na moldagem por injeção:

Durante o processo de arrefecimento, os vazios de vácuo na moldagem por injeção podem formar-se em qualquer parte da peça - dentro ou fora do molde - mas ocorrem mais frequentemente nas regiões mais espessas.

Normalmente, quando uma peça é espessa, o núcleo arrefece mais lentamente, o que faz com que o polímero encolha mais, o que, por sua vez, faz com que se afaste de si próprio, criando uma bolha.

Assim, quando se aumenta a temperatura do molde, pode fazer com que a bolha desapareça, mas pode resultar na formação de um sumidouro. Esta é a prova de que a bolha em questão era nula.

Dito isto, as tensões internas, como os vazios, são indicadores de aviso de que a peça pode não funcionar como planeado. Por isso, é importante resolver estes vazios antes de finalizar uma peça.

Na maioria dos casos, a causa dos vazios de vácuo é a insuficiência de plástico, pelo que se recomenda a colocação de material adicional na cavidade.

Relacionadas: Identificação e correção de Short Shots - Um problema comum enfrentado durante a moldagem por injeção

Resolução de problemas de vazios de vácuo:

Não sabe como evitar as aberturas de vácuo na moldagem por injeção? Para evitar este problema, considere a possibilidade de modificar o método de moldagem por injeção depois de ter determinado a causa principal do vazio de vácuo.

Por exemplo, pode fazer alterações ou resolver este problema trabalhando no design do molde, na pressão de injeção, na taxa de arrefecimento, no tamanho do canal, no tamanho da porta ou noutros parâmetros.

De qualquer forma, é importante identificar primeiro a causa antes de finalizar a abordagem de resolução de problemas que irá adotar. Agora, vamos explorar as opções de resolução de problemas mais eficazes para as aberturas de vácuo:

● Fixar o desenho do molde:

Na maioria dos casos, os vazios de vácuo resultam de porções de parede espessas. É importante ter em conta que o aço do molde será mais frio do que o material plástico fundido, que formará um vazio.

Uma vez que o exterior do molde arrefece mais rapidamente do que o interior, é necessário ter em conta a pressão de retenção e o tempo necessário para que o plástico fundido se alinhe corretamente com as paredes do molde.

Na maioria dos casos, as lacunas de vácuo são tipicamente provocadas por paredes não uniformes ou excessivamente espessas, e um dos métodos mais eficazes para eliminar os vazios de vácuo é reconstruir a peça de plástico de modo a que não existam partes espessas.

Assim, incorporar uma temperatura de molde mais elevada que permita que todas as superfícies arrefeçam a uma taxa mais consistente é outro método. Podemos utilizar este método.

Também é possível reparar os espaços vazios expandindo o tamanho da porta ou deslocando a porta para uma parte da peça que já seja mais espessa. Isto evita que o material arrefeça prematuramente nas zonas mais susceptíveis a espaços vazios.

Um maior portão que requer mais tempo para solidificar não só permitirá que mais material fundido flua para o cavidademas também compensará o encolhimento causado pelo molde.

Para além disso, o fabricante pode também considerar a possibilidade de expandir o tamanho das câmaras frigoríficas. No entanto, isto deve ser determinado pelo material que está a ser utilizado na produção do componente de plástico.

● Alterar os parâmetros envolvidos no processo de moldagem por injeção:

Os investigadores determinaram que as paredes espessas ou não uniformes são mais susceptíveis de serem a causa da formação de espaços de vácuo. Esta constatação indica claramente que é necessário manter uma espessura de parede consistente para evitar espaços de vácuo. No entanto, nem sempre é possível evitar a utilização de paredes com uma espessura superior.

Ao moldar peças mais espessas do que 6 milímetros, é mais difícil evitar a formação de vazios de vácuo.

Quando a camada exterior da peça arrefece a uma velocidade superior à da camada interior, são criados vazios de vácuo porque a camada interior é forçada a separar-se.

Isto resulta, em última análise, na produção de vazios de vácuo. Quando surge uma situação deste género, as definições de processamento exercem normalmente a influência mais significativa na minimização dos vazios.

Para corrigir os vazios de vácuo, é possível fazer ajustes nos seguintes parâmetros do processo em qualquer combinação que funcione para si:

- Aumentar o tamanho da injeção, o tempo de avanço do parafuso, a pressão de retenção, a pressão de injeção e a temperatura do molde, respetivamente.

- redução da temperatura da massa fundida redução da velocidade do processo de injeção

Também é importante notar que, enquanto se injecta o material nos moldes, uma quantidade insuficiente de pressão de injeção é normalmente um dos principais factores que contribuem para a formação de vazios de vácuo. Esta pressão faz com que o material na camada mais externa, que é a que está mais próxima da parede, arrefeça mais rapidamente.

Eventualmente, este arrefecimento rápido faz com que as bolhas de ar fiquem presas e deixa espaços de vácuo dentro da substância do produto. Por conseguinte, é necessário injetar o plástico fundido a alta pressão para evitar a criação de espaços vazios de vácuo.

Para além disso, este processo elimina as bolhas de ar ao colocar material adicional no molde de uma forma concentrada.

● Finalize os materiais de forma sensata:

É fundamental estar atento aos materiais e aos seus aditivos, uma vez que estes também podem contribuir para a produção de vazios. Enquanto o conceção do molde e os parâmetros do processo podem ser as principais fontes de vazios, é importante estar atento a ambos os factores.

Deve selecionar materiais que tenham uma viscosidade tão baixa quanto possível, se possível. A resistência ao fluxo é o que queremos dizer quando falamos de viscosidade.

Por falar nisso, as bolhas que se formam em líquidos com uma viscosidade mais baixa tendem a tornar-se mais planas devido aos efeitos da inércia. Como resultado, isto reduz a probabilidade de o plástico fundido conter bolhas de ar.

Os materiais com uma viscosidade baixa podem ser descritos como tendo um fluxo fino e rápido, enquanto os materiais com uma viscosidade elevada podem ser descritos como tendo um fluxo espesso e lento. O estireno, por exemplo, tem uma viscosidade mais elevada do que o nylon, o que significa que o nylon flui mais suave e rapidamente do que o estireno.

Deve estar ciente de que outro fator que desempenha um papel significativo na determinação da viscosidade é a temperatura. O aumento da temperatura fará com que a viscosidade do material diminua, o que, por sua vez, resultará num aumento do caudal.

No entanto, as temperaturas demasiado elevadas não só prolongam o tempo total do ciclo, como também danificam os materiais. Por conseguinte, temperaturas mais elevadas podem causar a decomposição dos materiais e a produção de mais gás.

Deve também arrefecer o material fundido de forma regulada para evitar a formação de vazios de vácuo.

Por último, é crucial secar completamente o material e eliminar quaisquer vestígios de humidade. Desta forma, reduz-se a quantidade de gases que podem ocorrer devido à humidade e que podem contribuir para a formação de vazios.

A terminar:

As lacunas de vácuo nas peças moldadas podem reduzir a eficiência do fabrico por várias razões. Por conseguinte, é importante garantir que a peça que está a produzir não apresenta nenhum dos defeitos comuns de moldagem por injeção acima mencionados.

A melhor maneira de o fazer é compreender as causas dos defeitos comuns da moldagem por injeção, como os vazios de vácuo, e procurar a assistência de um fabricante profissional como a Prototool para garantir que a peça que produz e lança no mercado está isenta de defeitos.