O controlo de qualidade da moldagem de plásticos é essencial para moldagem por injeção de plástico porque garante que os produtos são perfeitos. Requer passos cuidadosos de planeamento, desenvolvimento, conceção e fabrico.

O correto conceção do molde e o planeamento correto do processo garantem que os clientes obtêm produtos de plástico de alta qualidade que satisfazem as suas necessidades. O controlo preciso da produção ajuda a parar e a eliminar erros, para que os padrões de qualidade sejam sempre cumpridos.

Neste artigo, analisaremos um exemplo específico de controlo do processo da água para mostrar como o controlo de qualidade na moldagem por injeção de plástico pode ser complicado.

Leia também: O que é o Design for Manufacturability? Princípios DFM explicados

A Necessidade de Inspeção de Moldes de Plástico: Um exemplo

O controlo da qualidade da moldagem de plásticos é crucial na moldagem por injeção de plásticos, se quiser obter resultados perfeitos. Vejamos como a água é controlada durante o processo de moldagem. Utilizar a quantidade correcta de água é muito importante para produzir produtos de plástico de alta qualidade. Se não houver água suficiente, a estrutura do plástico pode enfraquecer, tornando os produtos de plástico aparentes turvos e arruinando o seu acabamento.

Por outro lado, demasiada água pode causar fissuras, um problema para as empresas que se preocupam muito com o aspeto dos seus produtos, como as indústrias médica e automóvel. Este é um grande problema para algumas empresas chinesas que fabricam moldes de plástico.

No passado, os secadores eram utilizados para reduzir a quantidade de água nas partículas de plástico, mas não conseguiam medir corretamente a quantidade de água. Os monitores de humidade avançados foram fabricados nos Estados Unidos, na Europa e na China para resolver este problema.

Antes da moldagem, estes monitores podem medir com exatidão a quantidade de água existente no plástico. Isto facilita o controlo e a melhoria da produção. Com este tipo de tecnologia de ponta, a indústria de moldagem de plásticos pode melhorar a eficiência da produção, reduzir custos e produzir produtos de alta qualidade que satisfazem os elevados padrões de muitas indústrias.

Processo de inspeção de moldagem de plástico desdobrável:

Em instalações de fabrico profissionais como a Prototool, a inspeção de moldes de plástico consiste em quatro passos. O primeiro passo é a fase de planeamento, seguida da Inspeção de Moldes e Pré-Produção, do Controlo de Qualidade em Processo e da Inspeção Final.

Por fim, é altura de certificar o sistema e controlar a qualidade do processo de moldagem de plástico. Agora, vamos explorar cada um destes passos em pormenor:

Revisão do projeto

A revisão do projeto é o primeiro passo para garantir que a qualidade é boa. Este estudo deve ser efectuado com designers e engenheiros dentro e fora da empresa. O objetivo desta etapa é assegurar que todos os desenhos são verificados para garantir que estão correctos antes do início da produção.

Pode testar a sua ideia com Impressão 3D antes de investir tempo e dinheiro para fazer um modelo em tamanho real. Ao utilizar a impressão 3D, pode ver o aspeto do seu produto antes de comprar as ferramentas e os materiais para o fabricar. Uma vez terminado, pode também ter uma boa ideia do tamanho dos modelos finais de produção.

Nesta fase, planeia-se minuciosamente a forma como o produto será fabricado. As partes do plano são as seguintes:

Criar um produto

A conceção do seu produto dir-lhe-á a quantidade de material necessária para cada peça e o número de peças necessárias para cada lote. Se o seu produto for feito de mais de um material plásticoEsta etapa também inclui a determinação dos materiais mais adequados para a moldagem por injeção.

Alguns factores importantes na conceção de um produto incluem:

- Tipo de plástico: Escolha um tipo de plástico normalizado para um objetivo semelhante, ou opte pelo que o fornecedor sugere.

- Posição no projeto: Escolher a posição correcta para a tiragem porque Um ângulo de tiragem facilita a retirada de uma peça acabada de um molde depois de este ter arrefecido. A fundição por injeção é impossível sem ângulos de inclinação. A maior parte dos engenheiros de projeto dizem que as peças com suficiente inclinação devem ter ângulos de inclinação de pelo menos 0,5° para a parte oca e 1,0° para o núcleo.

- Largura da parede: A escolha da largura correcta da parede é essencial porque Quando a espessura da parede do produto plástico Se a qualidade de uma peça moldada por injeção de um fornecedor de produtos de plástico for correcta e igual em toda a volta, é menos provável que tenha problemas estruturais ou cosméticos. A maioria dos plásticos tem paredes com uma espessura entre 0,04 e 0,150 polegadas. Ainda assim, deve falar com um moldador por injeção/O engenheiro de projeto e um fabricante de plásticos para encontrar as especificações de espessura do(s) material(ais) que pretende utilizar.

- Costeletas: As nervuras reforçam as paredes das peças moldadas por injeção sem as tornar mais espessas, o que as torna uma parte essencial das peças moldadas por injeção. Dependendo do material, as nervuras não devem ter mais de 2/3 da espessura da parede. As nervuras largas podem causar problemas de afundamento e de conceção. Se a altura das nervuras for superior a três vezes a espessura da parede, a peça pode ser demasiado curta para ser enchida. Nas fases iniciais do projeto de uma peça, a colocação, a espessura e o comprimento das suas nervuras são cruciais para descobrir se a peça vai ou não funcionar.

- Portão: As peças fabricadas com moldagem por injeção têm, pelo menos, um portãomas muitas vezes têm mais do que um. A direção das moléculas do polímero e a forma como a peça encolhe quando arrefece dependem da localização do canal e da porta. Assim, a forma e a função da sua peça são afectadas pela localização da porta. Se tiver de ser reta, a comporta deve estar no final de uma peça longa e estreita. É melhor colocar um portão no meio de uma peça que deve ser redonda.

- Pinos ejectores: Os fabricantes de plásticos devem criar e colocar pinos ejectores o mais cedo possível. Se não tiver cuidado, pode deixar marcas e amolgadelas no objeto. Dependendo do calado, da rugosidade, da profundidade e do tipo de material, os pinos ejectores encontram-se normalmente na parte inferior das paredes laterais. Ao observar a forma, poderá saber se o primeiro local onde colocou o pino ejetor estava correto. Também pode ser possível fazer mais alterações para melhorar o processo.

Disposição das peças

Quando chega a altura de fabricar o seu produto, a disposição das peças é a forma como junta todas as peças. Durante a moldagem por injeção, a forma como as peças são configuradas pode alterar a rapidez com que são fabricadas e os materiais utilizados.

Por exemplo, a escolha entre dois materiais para moldar várias peças pode reduzir os custos de produção ao utilizar menos material, poupando tempo e dinheiro.

Inspeção de moldes e pré-produção

Controlo de qualidade da moldagem de plásticos garante que um produto cumpre todas as normas. É uma parte integrante de qualquer processo de fabrico. Esta fase pode ser dividida em quatro etapas:

- Conceção do molde

- Inspeção do molde antes da produção

- Inspeção do molde durante a produção

- Inspeção do molde após a produção

Conceção de moldes

É aqui que se cria o molde que será utilizado para fabricar o produto. Este é o primeiro passo para conseguir fabricar o seu produto. Depois, utilizam-se diferentes materiais para fazer o molde, com base no que se está a fazer. Por exemplo, a moldagem por injeção utiliza normalmente moldes feitos de metal ou ligas de aço, enquanto outros processos utilizam moldes de cerâmica ou arenito.

Relacionadas: Princípios de seleção e criação de uma base de moldes eficaz

Pré-inspeção:

Durante esta etapa, as peças fabricadas durante o processo de moldagem por injeção são verificadas antes de serem enviadas para o exterior. Também pode ser chamada de "inspeção do primeiro artigo". Isto assegura que cada peça cumpre os requisitos e que os problemas são detectados antes de chegarem aos clientes.

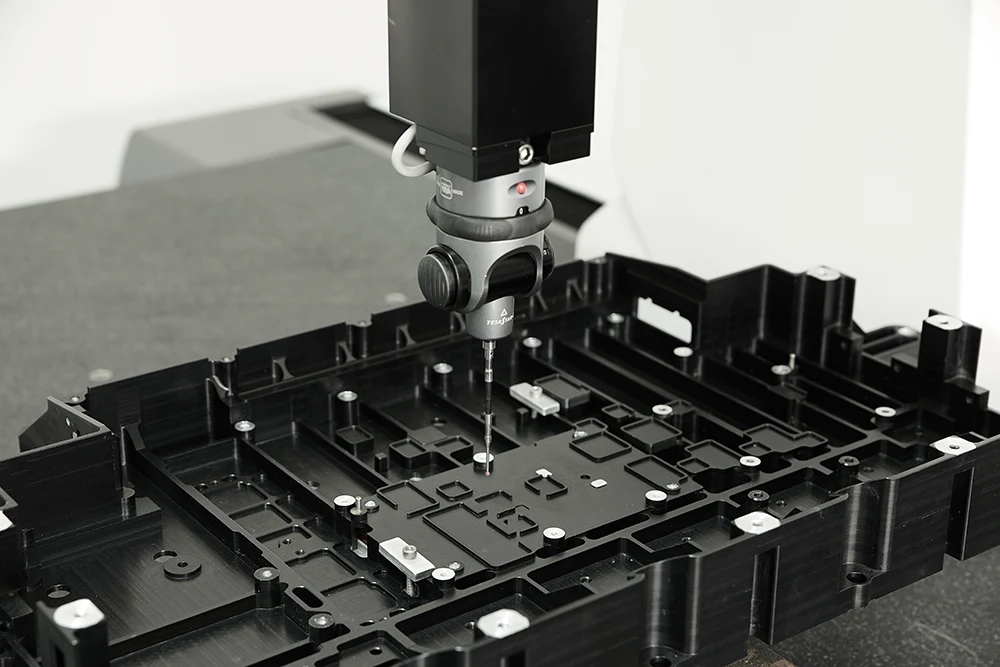

Atualmente, os inspectores observam visualmente cada peça e utilizam ferramentas de medição para garantir que os tamanhos, pesos e tolerâncias estão correctos de acordo com os seus requisitos. Também testam o funcionamento das peças, verificando se encaixam bem.

Outra consideração a este respeito é a resistência da peça. Isto deve-se ao facto de as peças nem sempre funcionarem perfeitamente logo a partir do molde. Para além da inspeção visual da moldagem de plásticos e dos testes de moldagem de plásticos, os inspectores também podem utilizar raios X ou outros testes não destrutivos (NDT) ou ensaios de moldagem de plásticos métodos para garantir que as coisas são seguras e funcionam como devem.

Quando o plástico é injetado, os tipos de erros mais comuns que podem ocorrer são:

- Nem todas as cores e texturas são iguais

- Furos desalinhados ou em falta

- Os tamanhos dos furos, a largura e outras medidas estão errados.

- Cáries que não são preenchidas (flash ou tiro curto)

Leia também: Passos a considerar no processamento de projectos de maquinagem CNC

Controlo de qualidade durante o processo:

As matérias-primas devem ser verificadas antes de serem utilizadas no processo de moldagem por injeção para garantir que cumprem as normas. Este é o primeiro passo no processo de controlo de qualidade da moldagem de plásticos.

O segundo passo é verificar a temperatura, as definições de pressão e outras partes do máquina de moldagem por injeção para garantir que estão a funcionar corretamente. Este passo assegura que o material é completamente derretido antes de entrar na máquina de moldagem. Isto ajuda a eliminar problemas como bolhas de ar ou um mau acabamento na superfície das peças moldadas.

O passo seguinte consiste em verificar se o plástico fundido não contém partículas estranhas que possam causar problemas durante a moldagem por injeção. Depois de o plástico ter sido limpo de quaisquer pequenos pedaços, pode ser inserido num molde.

A última etapa do controlo de qualidade consiste em verificar se as peças moldadas apresentam folgas ou outros defeitos. Isto garante que cada peça sai de uma máquina de moldagem por injeção com a forma correcta e sem falhas.

Inspeção final:

Antes de uma peça sair da fábrica, é nesta altura que é verificada a existência de defeitos. Antes de ser embalada e enviada, cada peça é inspeccionada à mão para garantir que apenas as melhores chegam aos clientes. Este processo garante que o produto é de alta qualidade e não tem defeitos, tais como riscos, bolhas ou outras falhas. Se existirem problemas, estes são corrigidos antes de o produto ser embalado e enviado.

Pessoas com muita formação efectuam a verificação e podem encontrar quaisquer problemas com as peças e os materiais utilizados para fabricar o produto. Só são enviados produtos perfeitos, pelo que os clientes só recebem o melhor.

Embalagem:

Uma vez concluída a inspeção da moldagem de plástico, é altura de embalar a peça. Aqui, a embalagem da peça deve ser suficientemente forte para evitar que o artigo se parta durante o transporte. Deve também indicar-lhe como montar ou utilizar o seu produto em segurança se algo correr mal. Se possível, utilize materiais de embalagem que possam ser reutilizados ou reciclados. Isto é melhor para o seu mundo e para o nosso.

Conclusão:

Qualidade é uma palavra que é frequentemente utilizada como uma palavra de ordem e em frases de marca, mas pode significar coisas diferentes para pessoas e grupos diferentes. Com a qualidade em mente, uma empresa precisa de uma forma de descrever o que é a qualidade e como é medida e gerida.

Se precisa de um novo parceiro estratégico, talvez queira procurar um como a Prototool, que tem uma certificação ISO9001:2015. Isto é importante porque mostra que uma empresa ou organização tem um foco estruturado, medições claras baseadas nas necessidades e regras do cliente, e como a estrutura é utilizada.

Desta forma, pode procurar ajuda profissional para compreender o que é a qualidade e como medi-la.