É inegável que a moldagem por injeção é, desde há muitos anos, um elemento integrante do processo de fabrico. As pessoas utilizam-na em vários procedimentos de produção de objectos do quotidiano, em especial de plástico. No entanto, poucas pessoas sabem como funciona e quais os vários componentes que têm de cooperar para garantir que o produto final cumpre todos os critérios necessários. Entre estes componentes, um corrediça de moldagem por injeção é o componente essencial de um projeto de moldagem por injeção, compreendendo numerosas secções.

Agora, se planeia produzir artigos de plástico para a sua empresa ou para os seus clientes, deve familiarizar-se com os canais de moldagem por injeção, as diferentes variedades de canais de moldagem por injeção e qual o melhor tipo para o produto de plástico que pretende fabricar. Agora que já abordámos os aspectos básicos, vamos aprofundar as especificidades de um canal de moldagem por injeção.

O que significa exatamente o termo "rotor de moldagem por injeção"?

Um canal de moldagem por injeção é um canal especializado cortado no molde para facilitar a injeção suave do material plástico do bocal para o espaço vazio. Isto é feito para que o molde possa ser utilizado repetidamente. Após a injeção ter sido administrada, esta desempenha um papel significativo no controlo da forma como as coisas correm a partir desse momento. O produto acabado será afetado mesmo pelas mais pequenas alterações de pressão ou temperatura, ambas aplicáveis ao material e ao molde.

Quando todos estes elementos trabalham em conjunto, aumentam os níveis de tensão interna no produto fabricado, o que pode acabar por comprometer a integridade estrutural do produto.

Devido à forte influência do canal na criação de peças, o canal de moldagem por injeção resolve este problema. Tem um impacto imediato na pressão, na temperatura da fusão, na deformação, a contração, o empacotamento e as tensões residuais.

Assim, podem ser cortados numa grande variedade de formas e tamanhos, todos determinados pelos requisitos do processo de produção e pelas dimensões do objeto em questão. Sem que os corredores sejam accionados, o processo de moldagem por injeção não será tão eficiente quanto poderia ser. Este é o ponto principal.

Como é concebido um corredor?

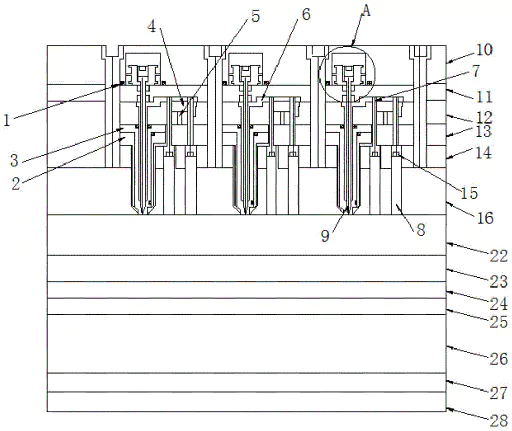

Um canal de moldagem por injeção é essencialmente o canal que o material fundido percorre na sua viagem desde o bocal até à porta do molde. O plano de conceção preliminar para este componente essencial baseia-se no controlo eficaz da pressão e do calor, mantendo os dois a níveis máximos para permitir que o material fundido permaneça quente durante o máximo de tempo possível para garantir a sua distribuição uniforme.

A corrediça é construída a partir de várias formas seccionais e ramificações, que funcionam em conjunto para garantir que não existem obstáculos ao fluxo ininterrupto de materiais de um componente para o seguinte.

A forma circular é uma das formas mais populares utilizadas na conceção de corrediças. A sua forma proporciona uma área mínima que muda de lado após o início da produção, permitindo que ambas as placas fiquem alinhadas. As corrediças também existem noutras formas. O retângulo, o trapézio, a forma de U e o semicírculo são outras formas utilizadas.

Utilização do rotor de moldagem por injeção:

Ao utilizar as corrediças de moldagem por injeção, é fundamental compreender as suas aplicações no processo de moldagem por injeção. Agora uma corrediça de moldagem por injeção é normalmente utilizado nos seguintes processos:

- Movimenta os plásticos fundidos para o cavidade de um molde no mais curto espaço de tempo possível e com perdas de calor e de pressão mínimas.

- Os polímeros fundidos devem entrar simultaneamente numa cavidade (ou cavidades) em todas as portas sob a mesma pressão e temperatura.

- As secções transversais devem ser estreitas para poupar material. Uma secção transversal grande pode ser vantajosa para um enchimento ótimo da cavidade e uma pressão de retenção adequada. Uma secção transversal mais extensa, por outro lado, pode prolongar o tempo de arrefecimento.

- O rácio superfície/volume deve ser mantido o mais baixo possível.

Tipos de canais utilizados na moldagem por injeção - Canal quente vs. canal frio:

Seguem-se os dois tipos de corrediças normalmente utilizados durante o processo de produção de moldagem por injeção:

Corredor quente

O corredor quente é uma opção mais sofisticada que ganhou popularidade na década de 1980.

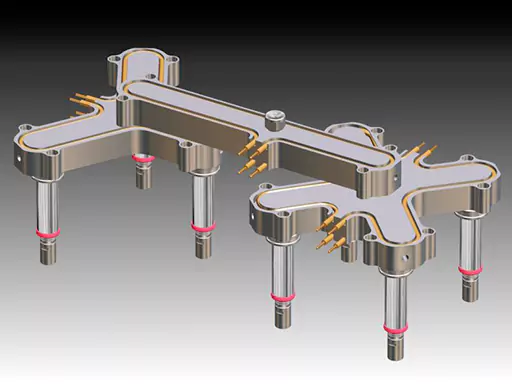

Em contraste com um sistema convencional de canal frio, um sistema de canal quente integra elementos de aquecimento elétrico diretamente no próprio molde. Estes elementos de aquecimento funcionam com bicos individuais dentro do molde para garantir que o material é fornecido a cada cavidade à pressão e temperatura adequadas.

Um coletor, uma entrada e bicos aquecidos individualmente que conduzem a cada cavidade compreendem um sistema de canais de moldagem por injeção a quente. É possível exercer um controlo minucioso sobre a temperatura a que os elementos aquecidos operam para preservar as características materiais do plástico fundido. Vários tipos de sistemas de canais quentes estão equipados com válvulas que conduzem a cada cavidade. Isto dá ao utilizador ainda mais controlo sobre a forma como o molde é preenchido.

Para além disso, os canais quentes oferecem uma qualidade superior dos componentes, ao mesmo tempo que reduzem a quantidade de material desperdiçado (porque não há material de jito a remover após a moldagem, por exemplo). Por outro lado, o preço de um molde equipado com um sistema de canais quentes é significativamente mais elevado do que o de um molde equipado com um sistema de canais frios de moldagem por injeção.

Faixa fria

O sistema convencional de canais de moldagem por injeção a frio não possui quaisquer dispositivos de aquecimento integrados no molde. Embora seja menos complicado, tem um enorme potencial para problemas como áreas com enchimento insuficiente, marcas de afundamento e tempos de ciclo mais lentos. Para além disso, o jito e os canais das peças moldadas têm de remover qualquer excesso de material.

O design do rotor afecta a qualidade da produção de peças de plástico?

Uma vez que o canal de moldagem por injeção serve como um canal crítico através do qual os materiais fundidos podem entrar na cavidade, não é de surpreender que o design do canal afecte o produto que é fabricado. A largura do canal quente é o principal aspeto do design do produto que será responsável pela determinação dos componentes plásticos. Se pretender imprimir componentes maiores, terá de utilizar uma calha maior; do mesmo modo, se pretender imprimir peças mais pequenas, necessitará de uma calha maior. Além disso, é necessário escolher se pretende utilizar um canal quente ou um canal frio de moldagem por injeção para garantir a produção de qualidade do produto desejado.

Embora cada uma delas realize actividades análogas, são adaptadas para abordar facetas distintas do processo de produção. O tempo de dedicação e o investimento financeiro são também aspectos importantes a considerar.

Dicas para escolher o design ideal do rotor para uma produção de plástico de qualidade:

Durante a construção de um corredor, é necessário prestar toda a atenção a algumas considerações. Com a ajuda destas dicas, poderá resolver todos os potenciais problemas e falhas que possam impedir uma moldagem por injeção bem sucedida. De seguida, apresentamos alguns destes elementos.

Já calculou a quantidade adequada para o produto que iria fabricar?

Ao conceber o molde e selecionar a corrediça, a quantidade do artigo que pretende produzir é um dos factores mais importantes a considerar. Considere a utilização de uma corrediça fria como exemplo se o seu objetivo final for produzir uma grande quantidade de qualquer coisa.

O tempo atribuído ao ciclo de fabrico é suficiente?

A velocidade de fabrico do produto é outro fator que o deve orientar corretamente. Isto nunca é um problema, uma vez que a maioria das corrediças tem uma velocidade respeitável. Se aumentar o volume de fabrico utilizando o mesmo tipo de corrediças, poderá precisar de ajuda.

Que tipo de pressão de injeção gosta de utilizar?

Em conjunto com a capacidade do cadinho para reter o calor, a pressão de injeção é crucial para garantir que o processo de arrefecimento seja consistente e sem falhas. Ao fazer a sua escolha, deve optar pelo concorrente com a pressão de injeção mais elevada.

Is the Runner You Picked Simple to Keep Up with and Repair When Necessary?

Because there are so many moveable components, minor mechanical faults may inevitably arise, and the cost can be expensive if the runners in question are very sophisticated. Always choose the type that can be easily maintained and fixed wherever possible.

Conclusão:

All in all, an corrediça de moldagem por injeção is used throughout the injection molding process, and it comes in a wide variety of forms. If you’re new to injection molding, choosing which is best for your purposes can be difficult. Hence, it’s always better to consult professional manufacturers to seek insight and ensure the ideal manufacturing of your desired plastic products.