Fabrico de cerâmica é um processo complexo e fascinante que envolve a utilização de materiais e técnicas avançadas para criar uma vasta gama de produtos, desde artigos domésticos a componentes de alta tecnologia para aplicações aeroespaciais e de defesa. Um dos métodos mais populares de fabrico de cerâmica é moldagem por injeçãoO processo de moldagem por injeção permite criar formas e desenhos complexos com elevada precisão e repetibilidade. Este artigo fornecerá um guia passo a passo sobre como a cerâmica é utilizada para fabricar diferentes produtos através do processo de moldagem por injeção.

Propriedades dos materiais cerâmicos:

A seguir, apresentamos as propriedades que fazem do fabrico de cerâmica uma solução de fabrico normalizada e altamente optimizada:

Dureza:

As cerâmicas são duras e altamente resistentes ao desgaste. Podem suportar pressões elevadas, tensões e mudanças de temperatura sem se deformarem ou partirem. Isto torna-as ideais para ferramentas de corte, rolamentos e outras aplicações industriais.

Resistência a altas temperaturas:

As cerâmicas podem suportar temperaturas extremamente elevadas sem derreterem ou se degradarem, o que as torna ideais para aplicações de alta temperatura, como fornos, estufas e turbinas a gás.

Resistência química:

As cerâmicas são altamente resistentes a produtos químicos e podem suportar a exposição a ácidos, álcalis e outras substâncias corrosivas. Isto torna-as ideais para o processamento químico, tratamento de água e ambientes agressivos.

Propriedades eléctricas:

As cerâmicas têm excelentes propriedades eléctricas, incluindo elevada resistência de isolamento e baixa perda dieléctrica. Isto torna-as ideais para aplicações electrónicas, como condensadores, resistências e isoladores.

Biocompatibilidade:

A cerâmica pode ser utilizada em aplicações médicas e dentárias, tais como implantes dentários, substituições de articulações e enxertos ósseos.

Aplicações comuns de materiais cerâmicos no fabrico:

Embora a cerâmica seja um produto comummente utilizado no fabrico de produtos que encontramos no nosso quotidiano, algumas indústrias profissionais específicas estão mais interessadas em fabrico de cerâmica para os seus produtos. Estas indústrias e os seus produtos incluem:

- Aeroespacial e Defesa: A cerâmica é amplamente utilizada na indústria aeroespacial e de defesa devido à sua elevada resistência, durabilidade e resistência ao calor. Ajuda a produzir componentes como cones de nariz de mísseis, lâminas de turbinas e componentes de motores.

- Eletrónica: A cerâmica é utilizada na indústria eletrónica para fabricar condensadores, resistências e outros componentes electrónicos devido às suas excelentes propriedades eléctricas.

- Médico: As cerâmicas são utilizadas em aplicações médicas e dentárias, tais como implantes dentários, enxertos ósseos e substituições de articulações, devido à sua biocompatibilidade.

- Automóvel: A cerâmica é utilizada na indústria automóvel para fabricar catalisadores, componentes de motores e travões devido à sua resistência a altas temperaturas e à sua força.

- Energia: A cerâmica é utilizada na indústria energética para o fabrico de células de combustível, painéis solares e outros componentes, devido à sua resistência a altas temperaturas e às suas propriedades eléctricas.

10 benefícios surpreendentes de optar pelo fabrico de cerâmica:

O fabrico de cerâmica cria produtos a partir de argila, sílica, feldspato e outras matérias-primas. Este processo tem sido utilizado há milhares de anos e a tecnologia moderna permitiu o desenvolvimento de produtos cerâmicos ainda mais avançados. O fabrico de cerâmica tem inúmeras vantagens que o tornam uma escolha popular para várias aplicações.

Durabilidade:

Uma das vantagens mais proeminentes dos produtos cerâmicos é a sua durabilidade. Os materiais cerâmicos são altamente resistentes ao desgaste, o que os torna ideais para ambientes agressivos. São também resistentes à corrosão e podem suportar temperaturas elevadas, o que os torna adequados para utilização em ambientes industriais.

Versatilidade:

Outra vantagem do fabrico de cerâmica é a sua versatilidade. A cerâmica pode criar uma vasta gama de produtos, desde artigos do quotidiano, como canecas e pratos, até componentes especializados utilizados em aplicações aeroespaciais e médicas.

Sustentabilidade ambiental:

Os produtos cerâmicos são frequentemente mais sustentáveis do ponto de vista ambiental do que o plástico ou o metal. São fabricados a partir de materiais naturais, permitindo a reciclagem e a composição no final da sua vida útil.

Apelo estético:

Os produtos de cerâmica são famosos pelo seu atrativo estético. Podem ser moldados e esmaltados de várias formas, o que permite criar designs únicos e visualmente apelativos.

Isolamento térmico:

Os materiais cerâmicos são excelentes isolantes ideais para aplicações resistentes ao calor. Pode encontrá-los em revestimentos de fornos, componentes de fornos e filtros de alta temperatura.

Resistência química:

As cerâmicas são também altamente resistentes a muitos produtos químicos, o que as torna úteis em aplicações onde outros materiais são rapidamente corroídos ou degradados.

Biocompatibilidade:

Muitos materiais cerâmicos são biocompatíveis, o que significa que podem ser utilizados com segurança em implantes médicos e noutras aplicações biológicas.

Manutenção reduzida:

Os produtos cerâmicos são frequentemente de baixa manutenção, exigindo pouca ou nenhuma manutenção ao longo da sua vida útil. Isto torna-os uma opção atractiva para aplicações em que a manutenção regular poderia ser mais prática.

Custo-eficácia:

Embora o custo inicial dos produtos cerâmicos possa ser mais elevado do que o de alguns outros materiais, a sua longa vida útil e durabilidade podem torná-los mais económicos a longo prazo.

Propriedades eléctricas:

Os materiais cerâmicos têm uma gama de propriedades eléctricas, o que os torna úteis em aplicações que vão desde isoladores a condutores. Podem ser utilizados em componentes electrónicos, como condensadores e resistências.

Em suma, o fabrico de cerâmica oferece inúmeras vantagens que a tornam uma opção atractiva para várias aplicações. As cerâmicas são amplamente utilizadas e apreciadas pela sua durabilidade, versatilidade, apelo estético, sustentabilidade ambiental, isolamento térmico, resistência química, biocompatibilidade, baixa manutenção, rentabilidade e propriedades eléctricas.

Requisitos e considerações sobre o processo de fabrico de cerâmica:

Alguns dos requisitos e procedimentos técnicos essenciais que devem ser considerados durante o fabrico de cerâmica incluem o seguinte:

Seleção de materiais:

A seleção do material cerâmico adequado é fundamental para o sucesso do processo de fabrico. Aqui, os principais factores a considerar são as propriedades do material, o custo, a disponibilidade e a compatibilidade com outros componentes.

Preparação do pó:

A preparação cuidadosa dos pós cerâmicos é crucial para garantir uma distribuição consistente do tamanho das partículas, pureza e propriedades de fluxo. Os profissionais utilizam técnicas de moagem, secagem por pulverização e calcinação para preparar os pós cerâmicos.

Sistema de encadernação:

O sistema aglutinante utilizado no fabrico de cerâmica desempenha um papel crucial na modelação e formação do produto. O sistema aglutinante deve ter as propriedades reológicas necessárias para permitir um fluxo uniforme durante a moldagem e deve ser compatível com o material cerâmico utilizado.

Moldagem:

A moldagem é um passo crítico no fabrico de cerâmica, e devem ser considerados vários factores, incluindo conceção do moldetemperatura, pressão e tempo. A otimização do processo de moldagem é crucial para garantir que o produto tem a forma, as dimensões e o acabamento superficial desejados.

Desbobinagem:

Após a moldagem, o produto deve ser descolado para remover quaisquer materiais orgânicos, tais como aglutinantes ou lubrificantes, que os profissionais adicionam durante o processo de fabrico. É fundamental efetuar o descolamento com cuidado para evitar fissuras, deformações ou outras defeitos no produto.

Sinterização:

A sinterização é um passo crítico no fabrico de cerâmica que envolve o aquecimento do produto a uma temperatura elevada para atingir as propriedades mecânicas e térmicas desejadas. Otimizar o processo de sinterização para que o desenvolvimento e a sua microestrutura consistente densifiquem corretamente ao longo de todo o processo.

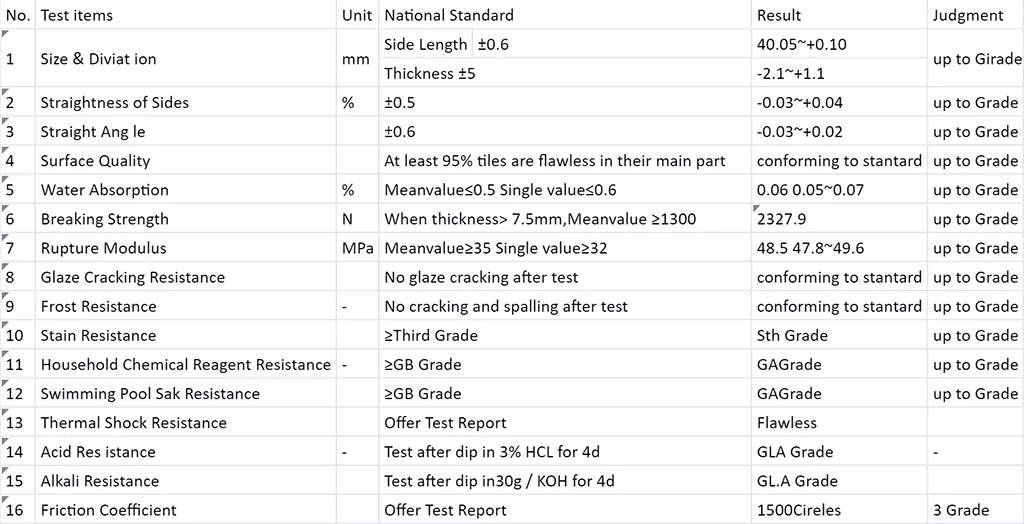

Controlo de qualidade:

Devem ser aplicados procedimentos de controlo de qualidade para garantir que o produto cumpre as especificações e normas desejadas. Isto pode envolver o teste do produto quanto às propriedades mecânicas, térmicas ou químicas ou a realização de inspecções visuais para detetar defeitos.

Considerações ambientais:

O fabrico de cerâmica pode gerar quantidades significativas de resíduos e de poluição. Por conseguinte, as considerações ecológicas, como a gestão dos resíduos, a eficiência energética e a redução das emissões, devem ser tidas em conta durante todo o processo de fabrico.

Dicas para garantir a qualidade do fabrico de produtos cerâmicos:

Seguem-se algumas dicas cruciais a considerar para garantir a qualidade do fabrico de cerâmica:

Seleção adequada do material:

O material cerâmico adequado é vital para a qualidade do fabrico. O material deve ter as propriedades mecânicas, térmicas e químicas adequadas para a aplicação pretendida. Os fabricantes devem analisar minuciosamente as propriedades e características do material para cumprir as especificações exigidas.

Preparação correcta do pó cerâmico:

A preparação do pó cerâmico é um passo crítico que requer atenção aos pormenores. Preparar o pó com uma distribuição consistente do tamanho das partículas e sem contaminantes. Também é importante monitorizar cuidadosamente o processo de moagem ou de secagem por pulverização para garantir que o pó tem a qualidade desejada.

Sistema de encadernação adequado:

O sistema aglutinante utilizado no fabrico de cerâmica deve ser compatível com o material cerâmico utilizado. É essencial monitorizar cuidadosamente a viscosidade e as propriedades de fluxo para garantir que a mistura flui uniformemente durante a moldagem. O ligante também deve ser facilmente removível durante o processo de descolagem para evitar defeitos no produto final.

Otimização do processo de moldagem:

O processo de moldagem deve ser cuidadosamente optimizado para garantir que o produto tem a forma, as dimensões e o acabamento de superfície desejados. Considere cuidadosamente o design do molde e monitorize de perto o processo de moldagem para garantir a formação do produto sem defeitos ou vazios.

Processo de desbobinagem controlado:

O processo de descolagem é um passo crítico que requer um controlo cuidadoso para evitar defeitos no produto final. Certifique-se de que monitoriza totalmente as condições de temperatura, tempo e atmosfera para remover corretamente o aglutinante sem danificar o material cerâmico.

Processo de Sinterização Controlada:

A sinterização é fundamental para alcançar as propriedades mecânicas e térmicas desejadas para o produto final. É essencial controlar cuidadosamente a temperatura de sinterização, o tempo e as condições atmosféricas para garantir a densificação completa das partículas cerâmicas sem causar defeitos no produto final.

Procedimentos de controlo de qualidade:

Devem ser aplicados procedimentos de controlo de qualidade durante todo o processo de fabrico para garantir que o produto cumpre as especificações e normas desejadas. Isto pode envolver o teste do produto quanto às propriedades mecânicas, térmicas ou químicas ou a realização de inspecções visuais para detetar defeitos.

Melhoria contínua:

A melhoria contínua é um componente crítico do fabrico de cerâmica de qualidade. Os fabricantes devem avaliar e otimizar continuamente os seus processos de fabrico para produzir produtos de alta qualidade de forma eficiente e eficaz.

Conclusão:

No final, uma vez compreendidas as complexidades da produção de produtos cerâmicos, com uma otimização cuidadosa de cada passo, a moldagem por injeção de cerâmica pode produzir produtos cerâmicos complexos e de alta qualidade com excelentes propriedades mecânicas, térmicas e químicas.