O termo maquinação aeroespacial diz tudo quando se trata de compósitos avançados. Além disso, à medida que a indústria de fabrico avança, os materiais compósitos estão a unir-se para produzir o futuro da indústria aeroespacial, com o objetivo final de eficiência de combustível.

O aumento da utilização de compósitos de fibra de carbono no fabrico de componentes para aviões militares e comerciais tem sido um dos principais motores da utilização crescente de compósitos avançados no mercado da maquinagem aeroespacial. A indústria exige materiais de alto desempenho com elevadas capacidades mecânicas e térmicas e materiais com baixo peso e custos de produção.

Que factores devem ser considerados na maquinagem aeroespacial?

Os materiais alveolares, frequentemente conhecidos como estruturas alveolares na indústria aeroespacial, são utilizados principalmente em materiais compósitos. As estruturas alveolares em forma de sanduíche são frequentemente utilizadas no sector aeroespacial para criar vários painéis de parede, aerofólios, anteparas, escotilhas, pavimentos, coberturas de motor, bocais de cauda, silenciadores, painéis de isolamento térmico, conchas de estrelas de satélite, etc.

Neste sector, máquina CNC com ligação de cinco eixos têm a mesma eficiência de maquinação que duas máquinas-ferramentas de três eixos. Pode potencialmente eliminar o investimento em algumas linhas de produção automatizadas de grande escala, poupando uma quantidade significativa de espaço, trabalho entre várias unidades de fabrico e tempo e despesas de transporte.

Aplicações de fibra de carbono na maquinagem aeroespacial:

Sabia que a fibra de carbono é 1-4 vezes mais forte do que o aço de ultra-alta resistência, mas a sua densidade é apenas 5/1 da do aço? A fibra de carbono não é apenas uma correia unidirecional e um tecido (fibra contínua), mas é também um material compósito reforçado com pó, fibras descontínuas, fibras médias e longas que pode ser tratado e moldado utilizando o método de moldagem por injeção.

Além disso, os compósitos de matriz de resina de fibra de carbono são atualmente os mais utilizados, sendo os mais promissores na indústria automóvel.

Mas como são seleccionados os materiais das peças de aeronaves?

Seguem-se considerações importantes para a seleção de materiais no sector da aeronáutica.

A força das partes resulta num todo mais forte.

Estas vantagens levaram à utilização de compósitos de fibra de carbono na produção de elementos estruturais de aeronaves, desde asas e assentos a compartimentos superiores, suportes e muito mais. Assim, os compósitos avançados estão a substituir os componentes metálicos em muitos elementos do fabrico de aeronaves devido ao seu potencial para obter peças estruturais menos pesadas. Também tornou as fibras de carbono mais acessíveis às indústrias automóvel, energética, marítima e de infra-estruturas.

A melhoria da eficiência do combustível não é a única forma de reduzir os custos em fabrico de peças para maquinagem aeroespacial utilizando materiais compósitos modernos. Embora a criação de materiais compósitos possa ser mais dispendiosa do que a de metais comuns ou plásticos não reforçados, a sua maior duração, maior eficiência de combustível e menores custos de fabrico podem compensar o custo inicial durante a vida útil do produto. Isto faz da fibra de carbono uma alternativa viável que as empresas aeroespaciais estão a investigar cada vez mais.

Os compósitos avançados têm um desempenho superior ao do metal.

Em comparação com os materiais tradicionais, como a liga de alumínio e o metal, os compósitos modernos, como a fibra de carbono, oferecem uma solução de elevado desempenho para a produção de componentes estruturais de aeronaves mais leves e mais resistentes. Pode ajudar a reduzir a pegada de carbono, melhorando a eficiência do combustível em aplicações de alto voo.

A qualidade da leveza da fibra de carbono corresponde à resistência que a acompanha, pelo que os compósitos melhorados são vitais para o futuro da indústria de maquinagem aeroespacial. Os benefícios adicionais das fibras de reforço, que os principais fabricantes de aeronaves Boeing e Airbus utilizam, incluem:

- Resistência à corrosão.

- Diminuição dos custos de produção.

- A capacidade de suportar situações de alta temperatura e alta pressão.

- Rigidez e flexibilidade.

Vantagens da utilização da fibra de carbono no fabrico:

Os compósitos de fibra de carbono melhoram o desempenho aerodinâmico

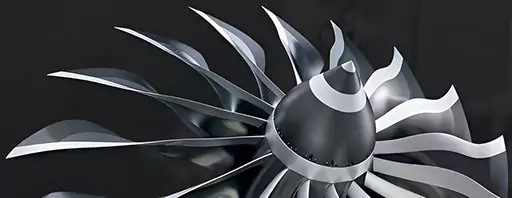

A aerodinâmica é crucial para influenciar a economia de combustível de uma aeronave. Quanto mais aerodinâmico for o design de uma aeronave, mais eficiente será o consumo de combustível. Os compósitos de fibra de carbono podem ser produzidos com precisão para proporcionar geometrias complicadas mas suaves, permitindo aos engenheiros otimizar a aerodinâmica do avião. Além disso, as fibras de carbono são robustas, o que ajuda na conceção de designs de asas varridas sem falhas. A taxa de consumo de combustível do avião pode ser reduzida até 50% através da redução da resistência aerodinâmica.

As fibras de carbono contribuem para o desenvolvimento de aeronaves mais eficientes em termos de combustível.

Quanto mais leve for um avião, menos dispendioso é o seu funcionamento e manutenção no sector da aviação. O design leve melhora a eficiência do combustível, reduzindo o custo global da operação de aviões comerciais. Sabia que? Os compósitos de fibra de carbono são incrivelmente fortes e relativamente leves. Um avião fabricado com compósitos de fibra de carbono pode ser quase 20% mais leve do que um avião construído com alumínio.

De facto, os especialistas estimam que cada quilograma de peso poupado pela utilização de fibras de carbono permite poupar cerca de $1 milhão ao longo da vida do avião.

São adequadas para criar formas complexas.

As ligas metálicas utilizadas no fabrico tradicional de aviões são normalmente frágeis. Como resultado, os engenheiros estão a recorrer a compósitos de fibra de carbono com elevada maleabilidade. Isto permite a criação de formas mais complicadas, introduzindo um domínio novo e inovador na engenharia aeronáutica. A construção de formas complicadas reduz o número de peças da aeronave, bem como o número de juntas e fixadores necessários para instalar um componente.

Há duas vantagens em fazê-lo: Em primeiro lugar, um menor número de juntas e fixadores resultaria num tempo de montagem mais rápido; em segundo lugar, cada furo efectuado para fixar juntas e fixadores resultaria num possível local de início de fissuras. Assim, espera-se que o facto de haver menos juntas e parafusos torne a estrutura mais forte e mais fiável.

Os compósitos de fibra de carbono contribuem para a utilização de menos peças de aeronaves

A quantidade de peças necessárias para construir um avião também influencia o seu peso, aerodinâmica e eficiência de combustível. Mais peças necessárias para criar um avião significam mais tempo de fabrico, peso, manutenção e despesas. Felizmente, os compósitos de fibra de carbono podem ser facilmente produzidos e moldados para combinar várias peças numa estrutura única, mais robusta e fiável.

A fibra de carbono é resistente à corrosão

Outra vantagem da utilização de materiais compostos de fibra de carbono no fabrico de aeronaves é o facto de serem mais resistentes à corrosão do que as ligas metálicas. Isto torna-os uma escolha ideal para a aviação, uma vez que a resistência à corrosão significa uma vida útil mais longa da peça, melhor manutenção e menores despesas operacionais. Além disso, a fibra de carbono tem uma grande resistência à fissuração e à fadiga quando combinada com uma matriz de resina mais forte.

Os compósitos de fibra de carbono permitem um fabrico mais rápido

Espera-se que o processo de fabrico seja acelerado pela montagem mais rápida e pela necessidade de criar menos peças. Os compósitos de fibra de carbono são incrivelmente flexíveis, permitindo uma modelação complexa e uma integração perfeita em estruturas unificadas. Como resultado, os produtores têm menos peças para fabricar e montar. Isto irá melhorar o tempo de chegada ao mercado e acelerar o processo de fabrico.

Outras tecnologias da indústria aeroespacial que estão a ser adoptadas atualmente:

Soldadura com um feixe de laser:

A soldadura a laser permite um processamento mais rápido e mais preciso em comparação com os procedimentos de soldadura convencionais. Como resultado, a soldadura a laser é uma excelente solução de manuseamento de materiais quando é necessária uma grande precisão e reprodutibilidade. É também um excelente método para combinar materiais incompatíveis, o que pode ser difícil com os procedimentos de soldadura típicos. O facto de a soldadura a laser transferir muito pouco calor para o material a ser fundido é talvez a sua vantagem mais significativa.

Com esta tecnologia, não se forma uma zona afetada pelo calor em torno da soldadura. Além disso, nenhuma fissura ou fraqueza do material pode pôr em risco o desempenho da junta. A soldadura de recipientes sob pressão, a perfuração de orifícios, a soldadura de sensores de proximidade, a perfuração de orifícios de ponta, a soldadura de baterias e a soldadura de porta-luvas de eletrónica sensível são exemplos de aplicações de maquinagem a laser.

Fabrico de aditivos:

A indústria de maquinagem aeroespacial foi a primeira a identificar o enorme potencial da fabrico aditivo (AM) para desenvolver peças com materiais avançados e geometrias inovadoras. A maioria dos componentes é impressa utilizando tecnologias de impressão a laser em leito de pó. No entanto, são também utilizadas técnicas alternativas de laser e de feixe de electrões. A AM pode também criar estruturas de treliça, particularmente na fuselagem, reduzindo o peso e ajudando a dissipação de calor.

A AM simplifica a montagem e reduz os potenciais locais de falha, substituindo várias peças por um único componente. Modelação por deposição fundida (FDM) é uma tecnologia de fabrico aditivo (AM) que deposita camadas ultra-finas de termoplásticos semi-fundidos para construir objectos semi-oco, tais como estruturas alveolares para asas de sistemas de aeronaves não tripuladas, reduzindo o peso e aumentando a resistência.

A AM está também a progredir no sentido de produzir peças maiores, até dois metros de comprimento. Por exemplo, a GKN Aircraft colaborou recentemente com o Laboratório Nacional de Oak Ridge do Departamento de Energia dos EUA. A sua colaboração tinha como objetivo desenvolver uma técnica de fabrico aditivo em grande escala especificamente para o fabrico de componentes aeroespaciais significativos em titânio.

Configuração de maquinação de cinco eixos:

A estrutura do centro de maquinação de cinco eixos varia, e o design estrutural da máquina-ferramenta tem impacto no desempenho do equipamento desde a fundação, determinando a rigidez, a precisão da maquinação, a estabilidade, a operacionalidade, etc.

A vantagem da maquinação simultânea em cinco eixos é que pode manter continuamente o ângulo adequado entre a direção de avanço da ferramenta e a superfície da peça de trabalho, resultando numa melhor qualidade da superfície e numa melhor aproximação ao chanfro, melhorando também a vida útil da ferramenta, poupando tempo numa fixação e reduzindo a taxa de erro de maquinação.

A articulação de cinco eixos é amplamente utilizada no sector do fabrico de moldes para o processamento de superfícies curvas, enquanto os centros de maquinagem de três e dois eixos são utilizados para a maquinagem plana.

Conclusão:

A utilização de materiais compostos de fibra de carbono na construção de aviões proporciona aos engenheiros uma maior liberdade no planeamento da eficiência aerodinâmica e da poupança de combustível. Os fabricantes comerciais de maquinaria aeroespacial podem reconsiderar a construção de projectos em que as asas e a fuselagem se integrem para melhorar a relação entre a elevação e o arrastamento do avião.

A fibra de carbono tem sido utilizada na produção de aeronaves desde a década de 1970. Com os recentes avanços tecnológicos, é de esperar que os projectos de aeronaves sejam mais potentes e únicos.

O que pensa sobre isto?